Baubericht von Bernhard Fehr

Mein LAMA-Abenteuer beginnt!

Im Februar 2016 habe ich die Firma Vario in Gräfendorf besucht. Im Vario Showroom habe ich mir eine Vario Lama angesehen. Dieser Heli hat mich fasziniert und mich nicht mehr losgelassen. Damals war dort noch die kleinere Variante als Alouette mit T-Rex Mechanik zum Aufrüsten zur Lama ausgestellt. Die Berichte von „Die Modellbauer“ bei DMAX ließen so eine Herausforderung machbar erscheinen.

2017 hat Vario eine Lama mit angepasster Mechanik als Elektroversion herausgebracht, die im Maßstab 1:6,3 nicht nur größer als die von mir besichtigte Alouette ist, sondern auch eine spezielle Elektromechanik hat. Die Elektromechanik verschwindet komplett hinter der Tankatrappe. Somit ist ein Cockpitausbau viel scalegetreuer möglich.

Dieses ist mein erstes Scale-Modell. Daher wollte ich kein Risiko eingehen und die Maschine erst fliegen, bevor sie dann aufwändig lackiert wird. Zudem hatte ich mir vorgenommen, viel Scale-Teile selbst zu konstruieren und dann mit PET-G 3D zu drucken. Auch die Lackierung wollte ich selber durchführen.

Ende 2020 war es dann soweit. Ich habe die Lama bestellt und mich auf ein aufwändiges Abenteuer eingelassen, bei dem ich sehr viel gelernt habe. Am 10.12.2020 kamen 2 große Pakete bei mir an. Eines mit dem Rohrgestell und das andere mit dem “Rest“.

Beim Erstflug am 30. Mai 2021 war ich sehr nervös – wie immer bei den ersten Flügen mit einem neuen Modell. Man weiß ja nie, ob man trotz vieler Kontrollen nicht doch etwas übersehen hat, was dann zur Beschädigung der Maschine führen kann.

Dank einiger Erfahrungen im Helifliegen, konnte die Lama problemlos abheben und auch wieder landen, und ich musste nur noch die Heck- und Rotorkopfeinstellung des Spirit Fly-Barless optimieren.

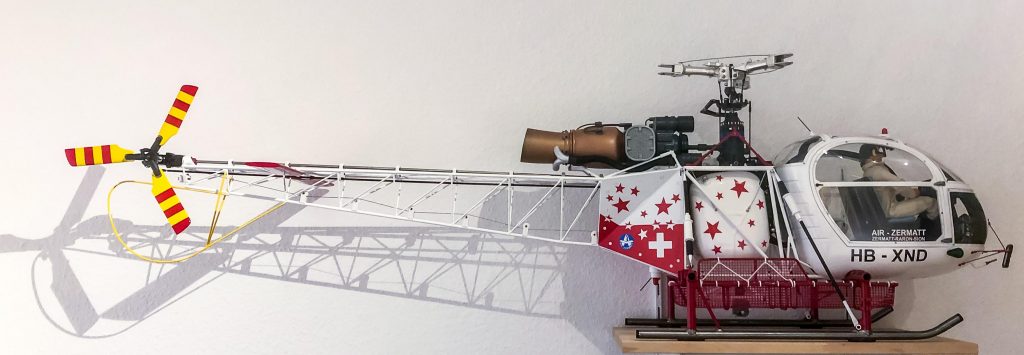

Während des Sommers habe ich dann Stück für Stück die 3D-Druckteile nach Originalbildern aus dem Web konstruiert und gedruckt. Ziel war es dabei, semiscale zu bauen. Die Original-Lama besteht aus hunderten von Details, für die mir dann auch letztendlich die Originalbilder fehlten. Daher habe ich mich auf Hauptkomponenten beschränkt und z. B. die Turbine nicht bis ins letzte Detail nachgebaut. Auch mussten die Teile ja noch mit meinem Prusa Drucker druckbar sein. Für kleine Teile hätte ich sonst auch noch einen SLA-Drucker anschaffen müssen. Ich wollte außerdem die Teile verwenden, die Vario dem Bausatz beigelegt hat. Es sollte das Design von Februar 2008 der HB-XND von Air Zermatt sein. Viel Weiß mit roten Akzenten, so ähnlich wie Vario es auf seiner Webseite abgebildet und für diesen Heli präsentiert hat.

Vielleicht kommt auch noch irgendwann eine Bubble-Door dran. Aber erst mal soll die Lama fliegen.

Auf Ski habe ich bewusst verzichtet, da ich das Modell dann viel schlechter transportieren und im Auto befestigen könnte und der Lack an den Kufen beschädigt werden würde. Abweichend vom Original verwende ich Rot-Weiße Hauptrotorblätter. Sie passen farblich perfekt und erhöhen die Sichtbarkeit des Modells in der Luft.

Mit dem Modell bin ich nach der kompletten Fertigstellung außerordentlich glücklich und es fliegt sehr gut. Die Lama 1,8 m Elektro hat ein sehr gutes und realistisches Flugbild, das von Sound und Licht unterstrichen wird. Durch viele selbst hergestellte Teile ist sie einzigartig. Ein Jahr Arbeit hat sich gelohnt.

Die Lama war zum ersten Mal am 30. Mai 2021 mit minimaler Ausstattung und unlackiert in der Luft, auch dank des Vario Teams, das immer ein offenes Ohr für Fragen und Anliegen hatte. Am 24.3.2022 ist sie dann komplett fertig gebaut geflogen, mit Sound und Lichtsteuerung.

Das Abenteuer beginnt

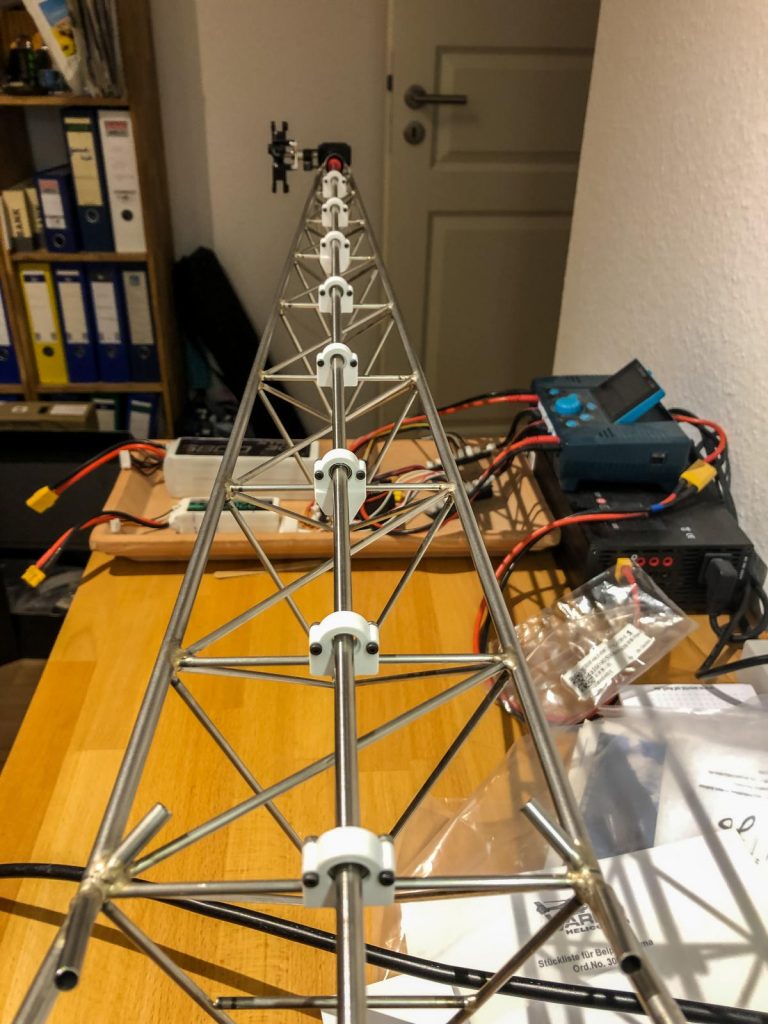

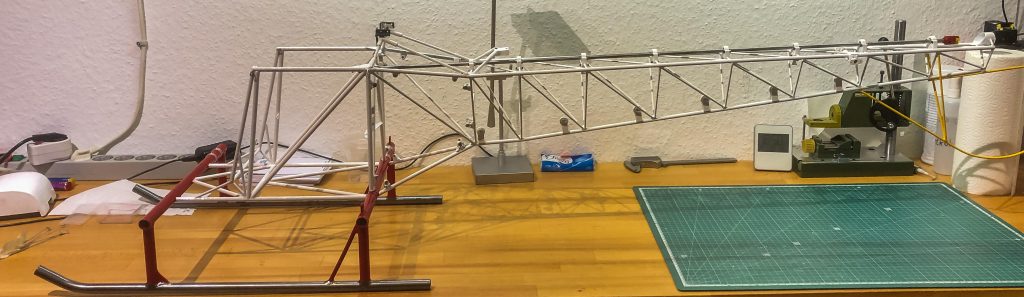

Der Bausatz ist eingetroffen. Der Heli ist groß, wenn er vor einem steht. Es sind viel Tütchen und Teile dabei. Die gut beschriebene Anleitung von Vario hift dabei sich zurecht zu finden. Die Kanzel ist ein geschlossener GFK-Fußball mit einem rückwärtigen Loch und der Gitterrahmen aus Edelstahl ist ein Kunstwerk. Ich bin beeindruckt.

1. Der Stahlrohrrahmen

Nach der ersten Beurteilung des Stahlrohrrahmens stellte ich leider fest, dass gebrochene Lötstellen mit Haarrissen an kritischen Punkten vorhanden waren. Vario tauschte mir anstandslos den Rahmen um. Beim neuen Rahmen waren Flußmittelreste an Lötstellen (Grünspan) vorhanden. Diese mussten entfernt werden. Dazu half ein Antikalk-Spray aus der Dusche, Wattestäbchen und ein Lappen.

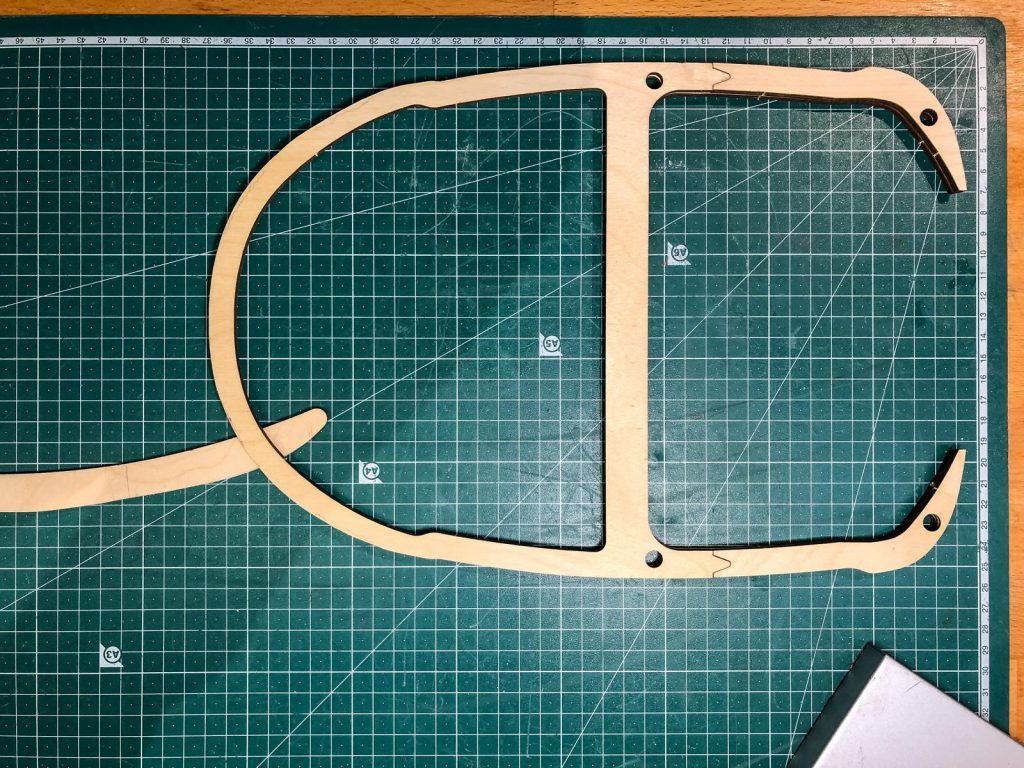

2. Die Kufen

Die Kufen sind aus Aluminium gefertigt. Diese werden in den Rahmen eingesteckt und von unten mit Madenschrauben fixiert. Kritisch ist die Bohrung der Kanzelhalterung, da man durch den Rahmen und die eingesteckten seitlichen Kufenteile bohren muß. Hier hätte ich mir seitens Vario eine Vorarbeit gewünscht. Meine Proxxon Feinbohrmaschine hat sich da schon sehr schwer getan.

3. Die Kanzel

Nun wurde die Kanzel bearbeitet. Der erste Schritt bestand darin, die Fenster und Türen auszuschneiden. Diese Aktion erforderte Sorgfalt und Zeit. Die Fenster habe ich zuerst mit 5 mm Linierband markiert und dann mit einer Proxxon Trennscheibe grob ausgeschnitten. Das feine Herantasten an den endgültigen Ausschnitt erfolgte mit einem Proxxon Bandschleifer. Es hat sich bei mir sehr bewährt einen guten Industriesauger von Festo zu benutzen, der durch eine gute Absaugleistung die Umgebung auch sauber halten kann.

4. Die Elektromechanik

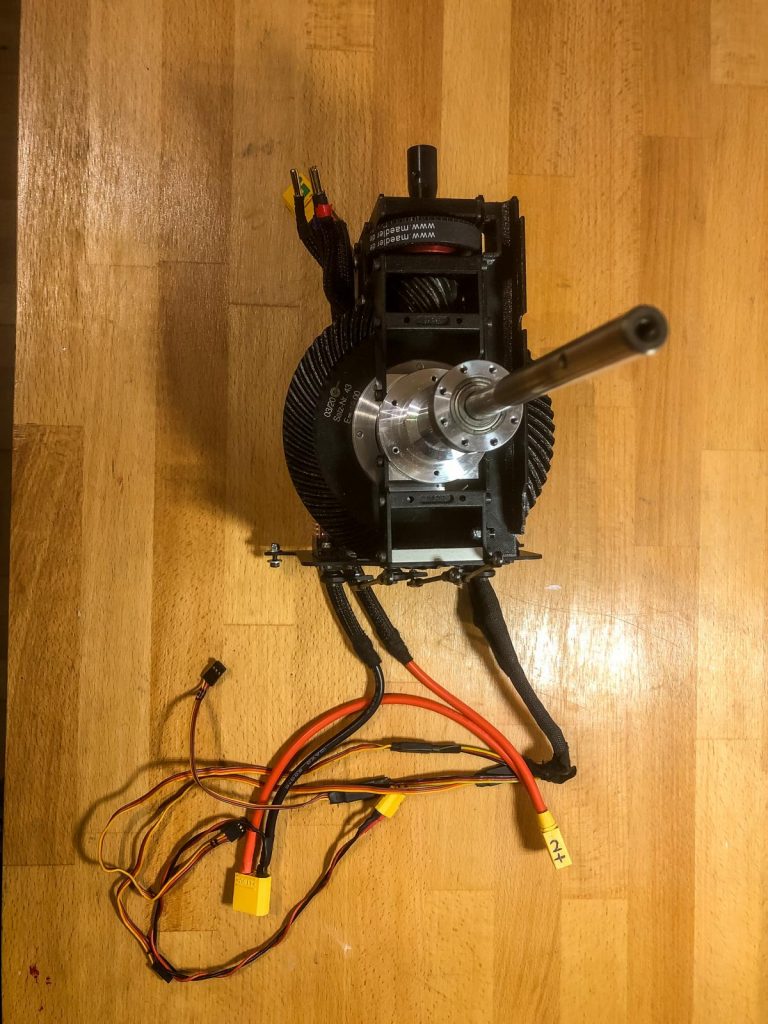

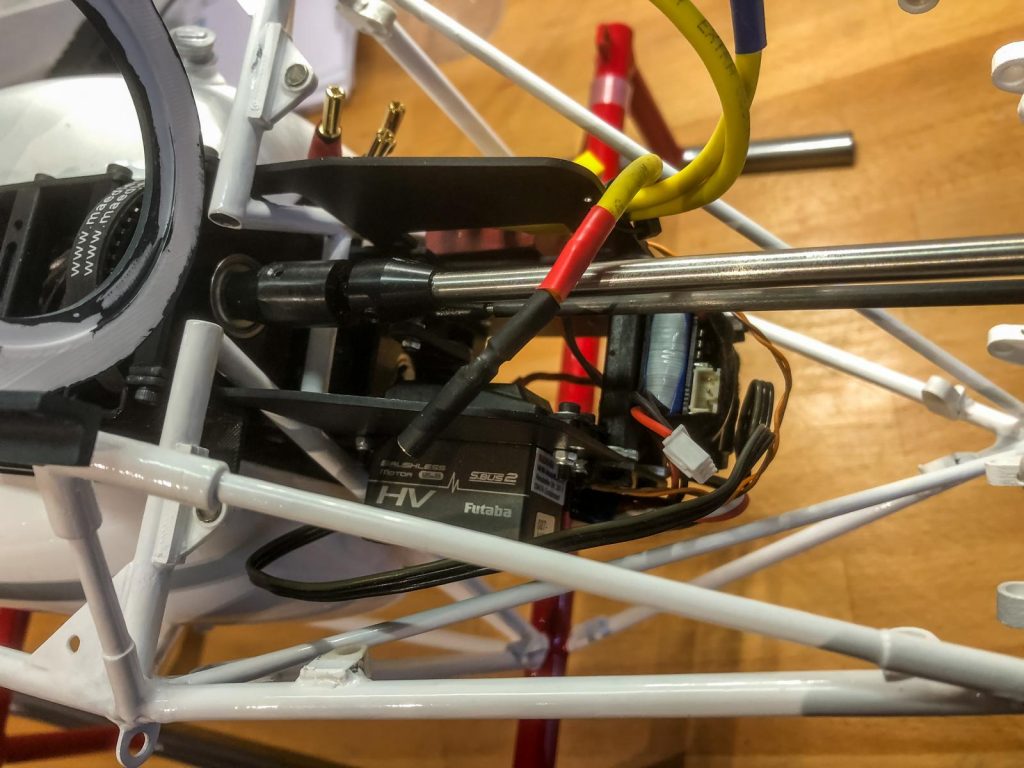

Die Elektromechanik habe ich nach Anleitung zusammen gebaut, jedoch mit einem modifizierten Anbau für Servo, Spirit FBL und Kontronik Jive Pro Regler. Der Motor ist von X-Nova, da ich damit sehr gute Erfahrungen gemacht habe. Als TS-Servos sind kräftige Hitec-Brushless-Digitalservos verbaut, das Heckservo ist von Futaba. Zusätzlich möchte ich darauf hinweisen, dass ein zusätzlicher Einbau eines Messingabstandsringes auf der Hauptrotorwelle die Sicherheit erhöht und in den Standard von Vario aufgenommen werden sollte. Dazu später in den Bildern mehr.

5. Die Taumelscheibe der Lama

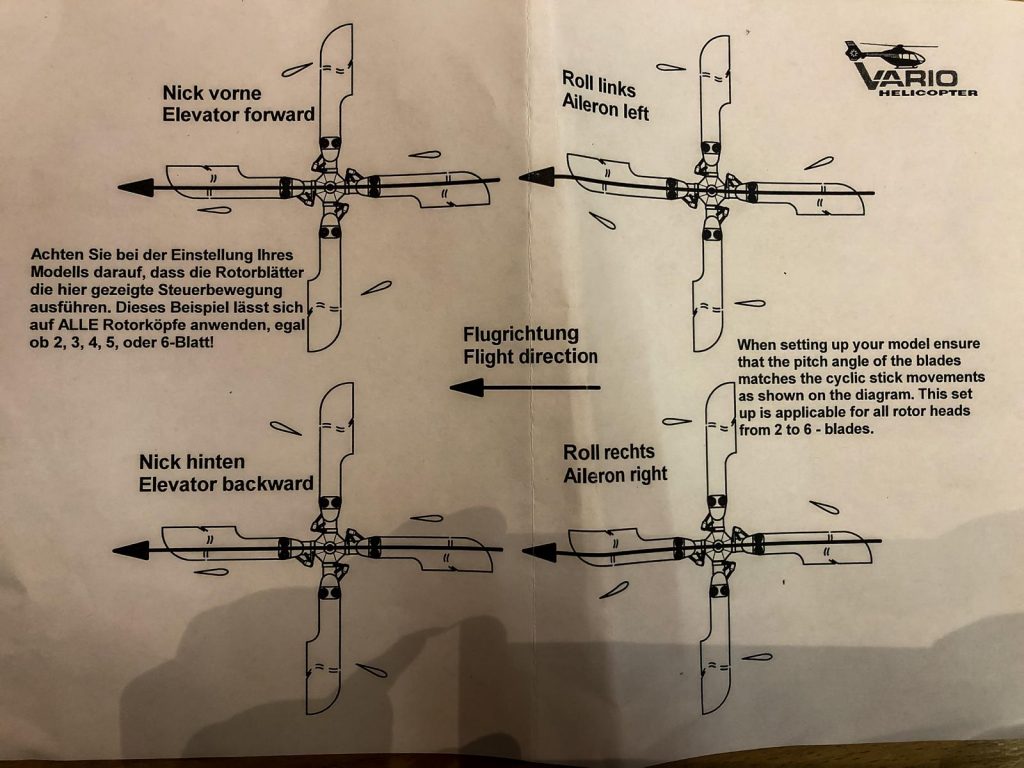

Ziel war es, eine eine 120 Grad Anlenkung zu realisieren. Dabei liefen die Schubstangen der Servos aber nicht senkrecht und schliffen links teilweise an den gedruckten Traversen des Domes entlang. Damit das nicht passiert, muss der Halter für die Taumelscheibe mit der verschraubten Domkappe um ein Loch (kleine Schraublöcher im Dom) gegen den Uhrzeigersinn, von oben geschaut, gedreht werden. Dann sitzt er von hinten betrachtet leicht nach rechts versetzt. Des Weiteren ist darauf zu achten, dass die Schubstangen für die Blattansteuerung senkrecht zur Rotorwelle verlaufen. Der TS-Mitnehmer muss dabei so positioniert werden, dass er die Schubstangen nicht berührt und der Metallblock den Rotorkopf nach oben mit einklemmt. Im FBL musste bei mir eine virtuelle Taumelscheibenverdrehung von 90 Grad eingestellt werden. Eine zu dicke Eloxalschicht bei den Mitnehmern und dem Verdrehschutz machte eine Nacharbeitung erforderlich.

6. Beleuchtung und Sound

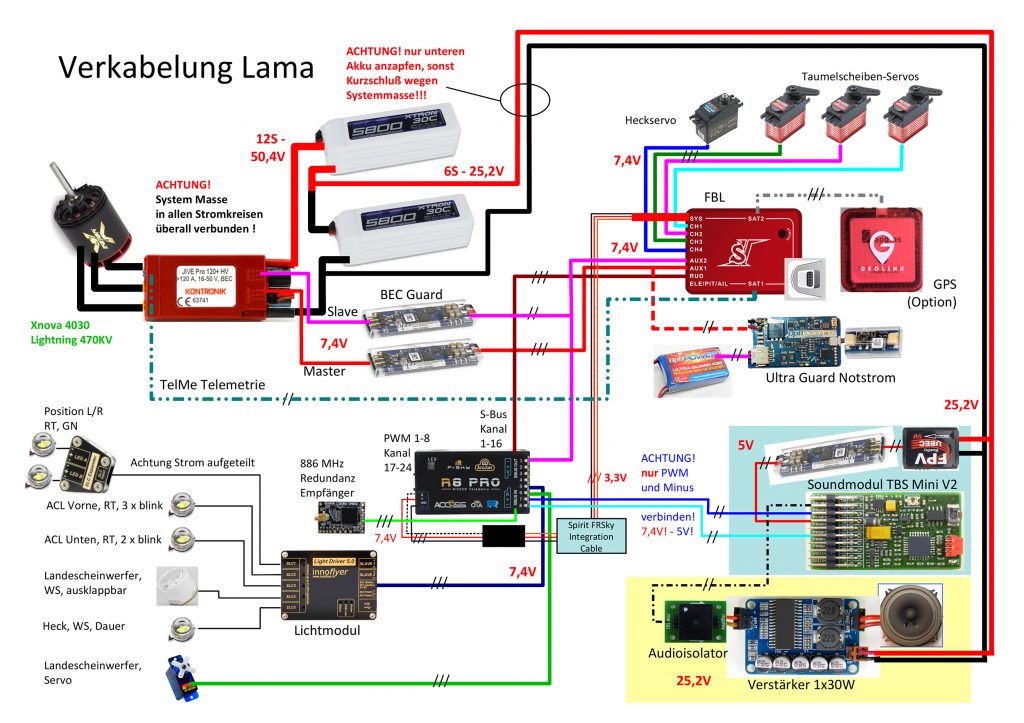

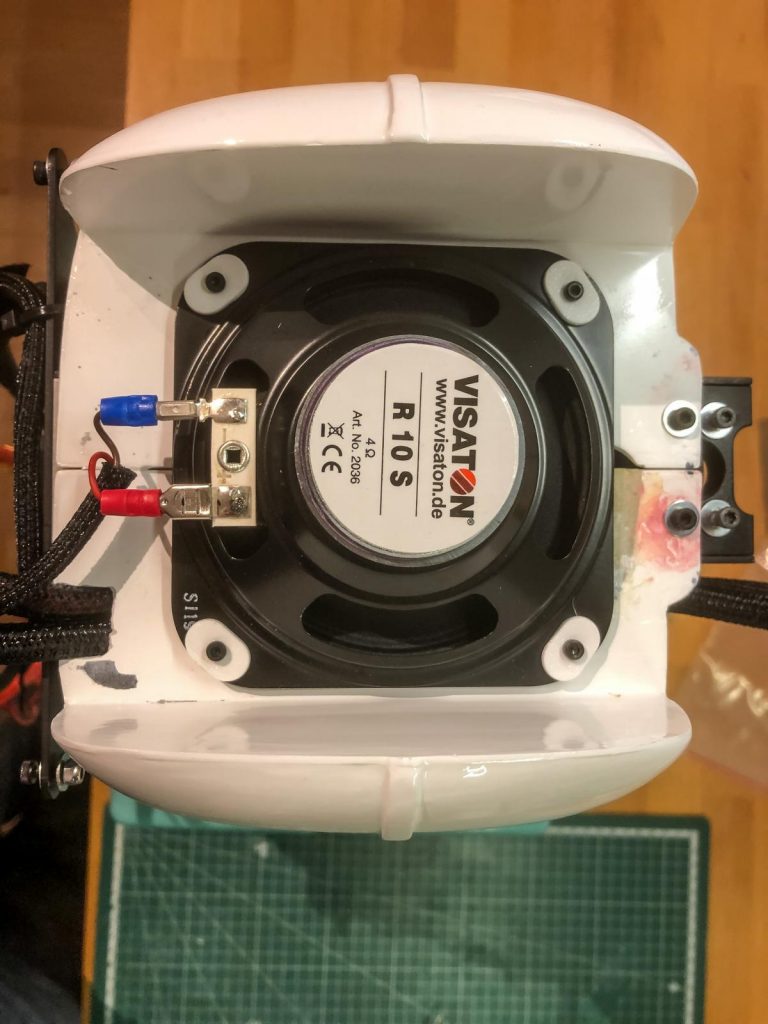

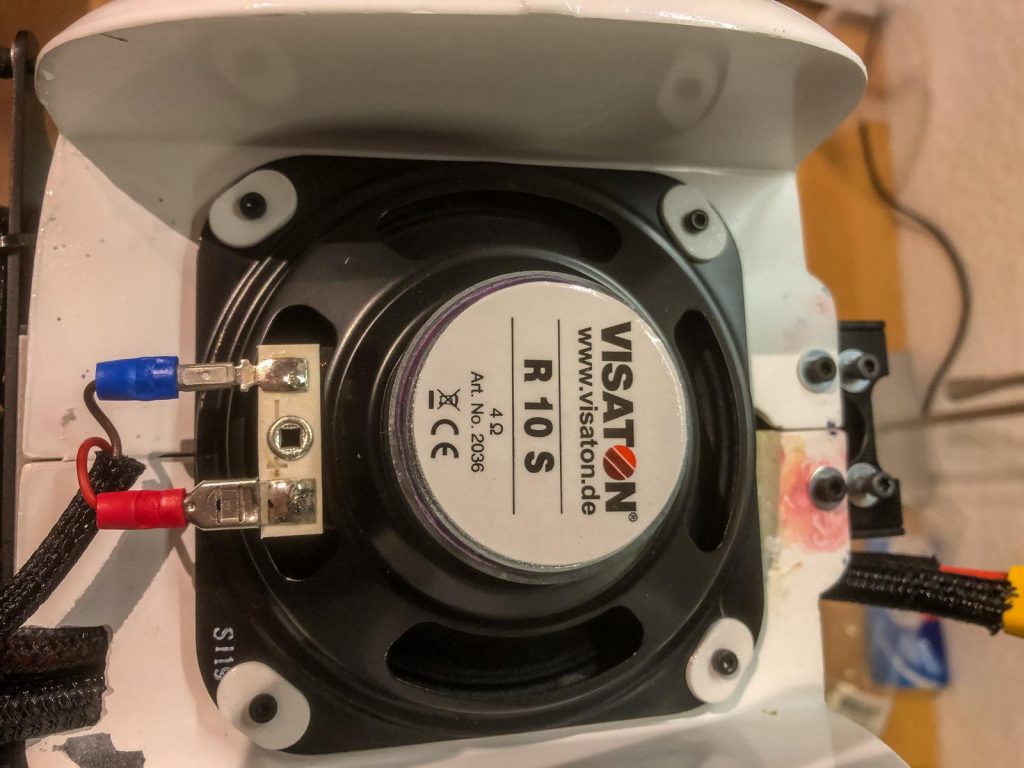

Die Beleuchtung stammt von Innoflyer und das Soundmodul mit Verstärker und Lautsprecher für das Turbinengeräusch von Benedini. Das Soundsystem hat spezielle Spannungsanforderungen, die mir einiges an Überlegungen bereitet haben. Dabei muss man sehr aufpassen. Die Masse (Minus) ist im kompletten Modell immer überall von der Batterie bis auf das BEC verbunden. Daher ist unbedingt darauf zu achten, dass man vor allem beim Abgriff einer Teilspannung an einem 6S Akku für das Soundmodul keinen Kurzschluß mit fatalen Folgen verursacht.

7. Fernsteuerung, Empfänger und FBL-System

Bei der Fernsteuerung bin ich mittlerweile nach mehreren Systemen, die ich hatte, bei FRSky angekommen. Nach dem Bau eines Copters lerne ich OpenTX kennen und schätzen. Neuerdings habe ich komplett auf das neue FRSky System Ethos umgestellt, das viele funktionale Steuerung und Abläufe ermöglicht, die gerade bei diesem Modell viel Funktionen automatisieren. Zur Sicherheit habe ich Redundanzempfänger mit 2,4GHz und 868MHz im Parallelbetrieb eingebaut. Das Spirit FBL ist mit Kontronik Telemetrie und FRSky Telemetrie kompatibel. Spirits steuern auch meine beiden Goblins hervorragend.

8. Lackierung

Als Lackierungs- und Airbrushneuling habe ich viele Tipps und Tricks von Vereinskollegen, Onlinevideos und Fachliteratur zum Thema Airbrush bekommen. Einiges kann helfen, doch letztendlich ist ausprobieren und üben angesagt. Zum Lackieren und Airbrushen habe ich die Tamiya Modellbaufarbe verwendet. Die lässt sich sehr gut mit dem Pinsel verarbeiten und alternativ auch airbrushen. Für das Airbrushen war die Wahl des Spritzapparates und des Kompressors wichtig. Auch habe ich mir nach ersten Tests eine Absaugung zugelegt. Ich habe mich für die Infinity von Harder & Steenbeck entschieden, bei der ich die maximale Farbmenge einstellen kann. Das hilft enorm, wenn man nicht so geübt ist. Der Kompressor ist von Sparmax. Gekauft habe ich bei Airbrush4you, da sie auch telefonisch eine sehr gute und geduldige Beratung bieten. Bei den Tamiya Farben ist die Firma Voelkner gut sortiert. Beim Schleifen helfen unter anderem flexible Schleifpads sehr gut (wie Schaumgummi mit Schleifoberfläche). Allerdings habe ich nach den ersten Airbrushversuchen festgestellt, das man bei der Tamiya Farbe lange Trockenzeiten von mindestens 2-3 Wochen einplanen muss, je nachdem wo und wie sie trocknet. Es kann passieren, dass die wasserlösliche, lösungsmittelhaltige Farbe länger zum Trocknen braucht. Dieses ist insbesondere dort der Fall, wo sie mit dem Pinsel dicker aufgetragen wurde. Zum Reinigen habe ich Isopropanol Alkohol verwendet. Vielleicht würde ich beim nächsten Mal doch den Rahmen pulverlackieren lassen. Nur darf man dann vorher nichts ankleben oder montieren. Dieser Arbeitsschritt muss dann sofort nach dem Erhalt des Bausatzes erfolgen.

Auf Transportschäden prüfen.

Wie wird die Taumelscheibe aufgebaut? Rätselhaft, das steht auch nicht richtig in der guten Anleitung. Dazu auch 1630, 1640, 1605, 1660 ansehen.

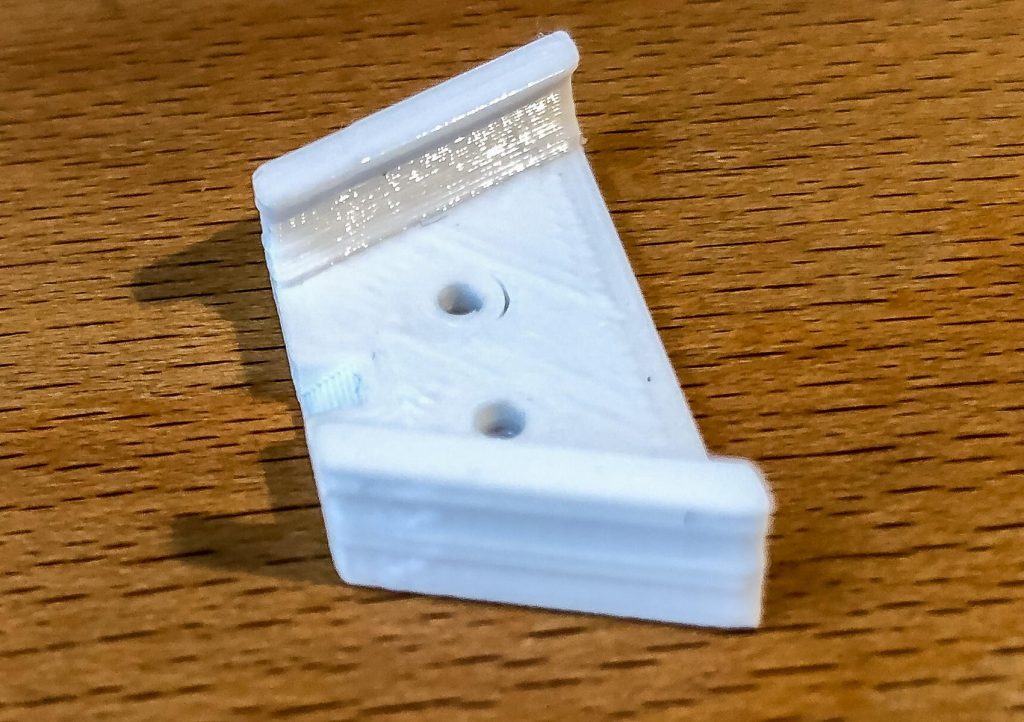

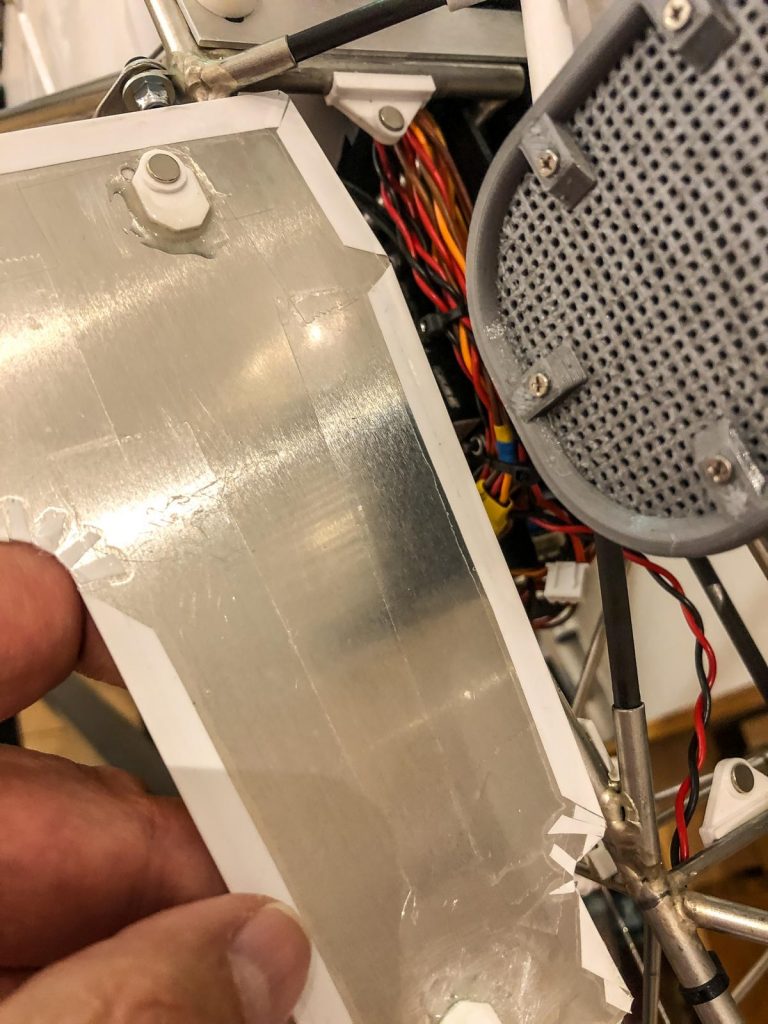

Das Blech passte nicht zum handgelöteten Rahmen. Da schon Löcher vorgestanzt waren, habe ich statt dessen eine Platte gedruckt, siehe auch Bild 1530.

Der Halter für das Heckservo wurde um ein weiteres Blech für die gegenüberliegende Seite ergänzt. Die Bleche habe ich zu einem Block verschraubt und dann so ausgeschnitten, dass sie sich hinterher immer relativ einfach vom Motorblock trennen lassen, ohne diesen mit der Klemmung hinten komplett lösen zu müssen.

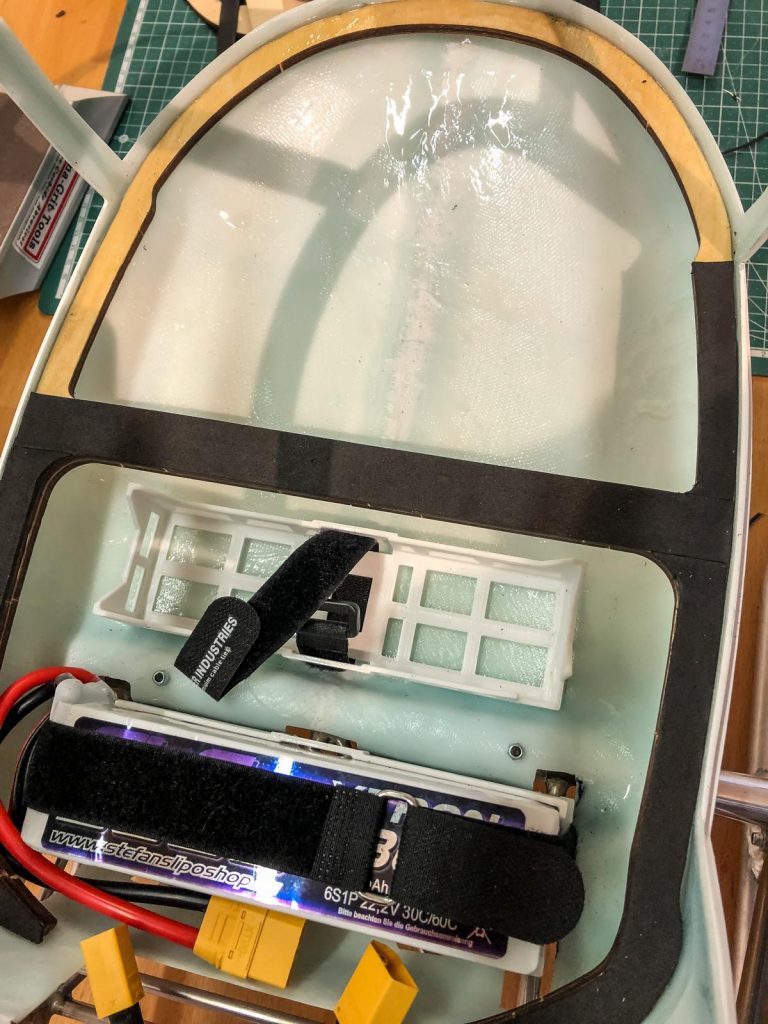

Die Akkuhalterungen für die SLS Akkus sind konstruiert und gedruckt. Alle 3D Druckteile habe ich in PETG gedruckt, da es sehr stabil ist und sich auch schleifen und lackieren läßt. PETG ist bis 90Grad formstabil, das ist im Sommer auf dem Flugplatz von Vorteil gegenüber PLA.

Abnehmbare Lagerböcke für die Heckrotorwelle, konstruiert, gedruckt

Dämpferatrappen konstruiert, gedruckt

Heckleuchte Innoflyer

Heckleuchte Innoflyer

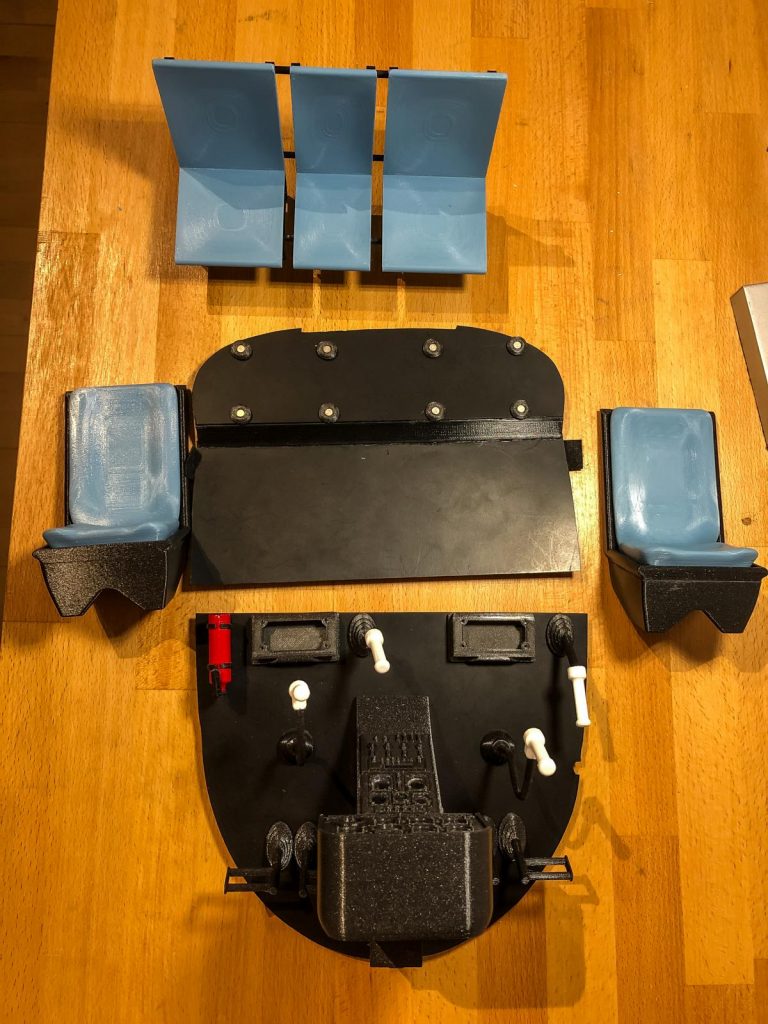

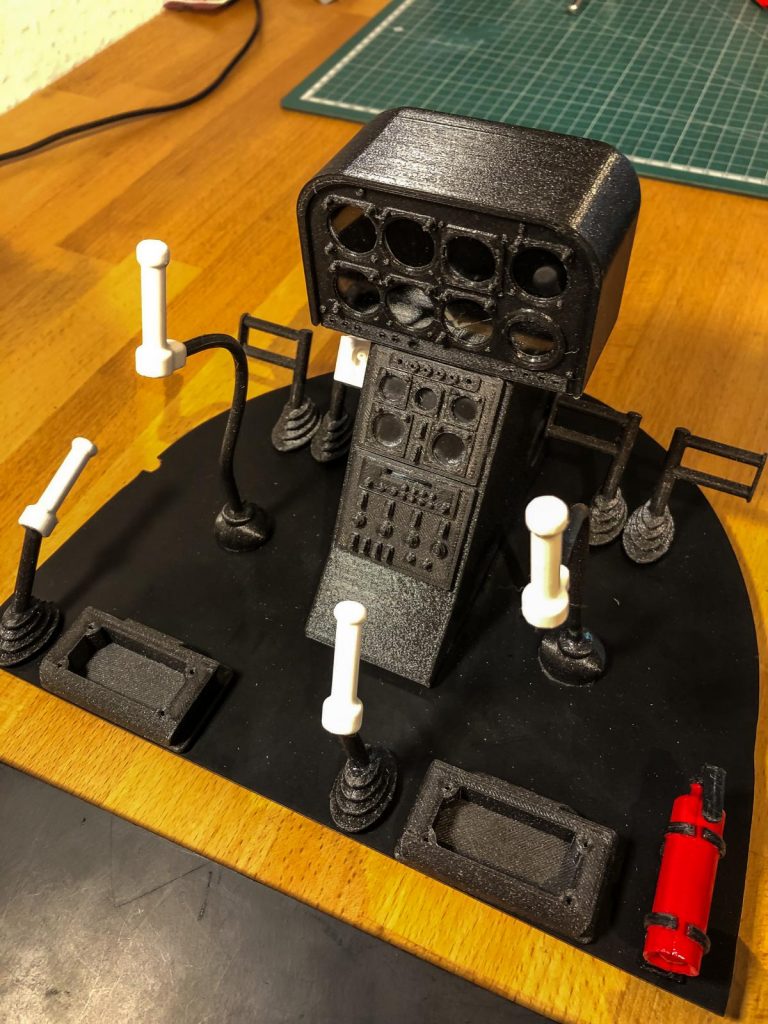

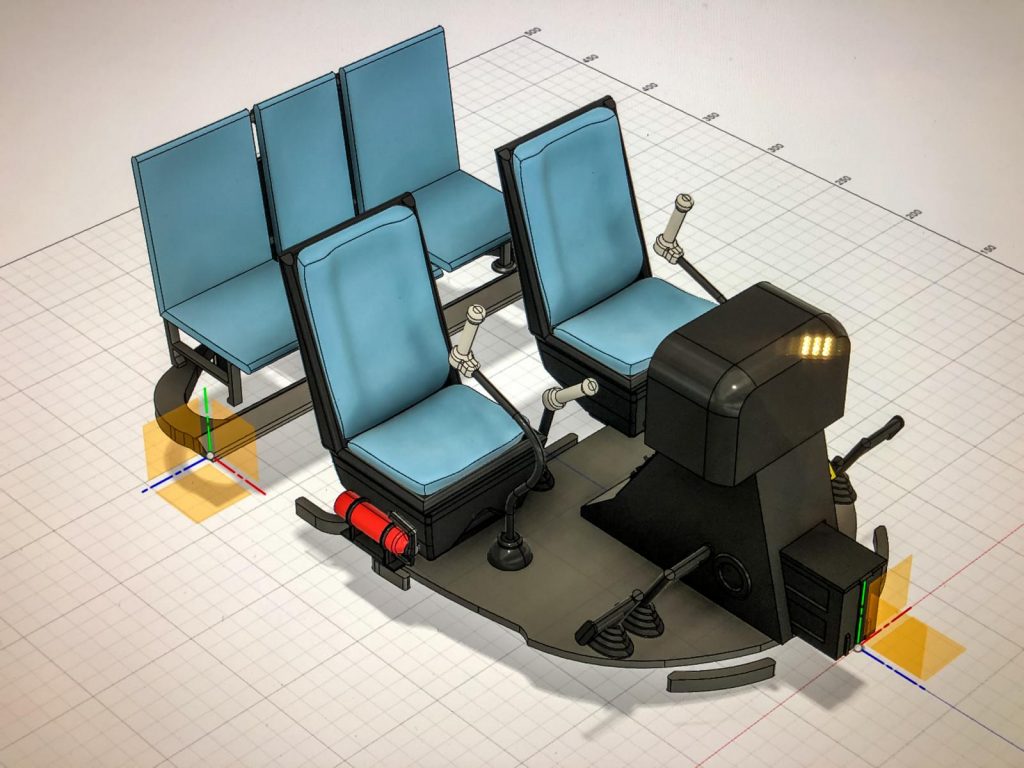

Cockpit nach Fotos konstruiert, gedruckt.

Cockpit nach Fotos konstruiert, gedruckt.

Cockpit nach Fotos konstruiert, gedruckt.

Alternative Halterung für Turbinenatrappe, so dass man die Turbine immer komplett leicht demontieren und wieder verschrauben kann.

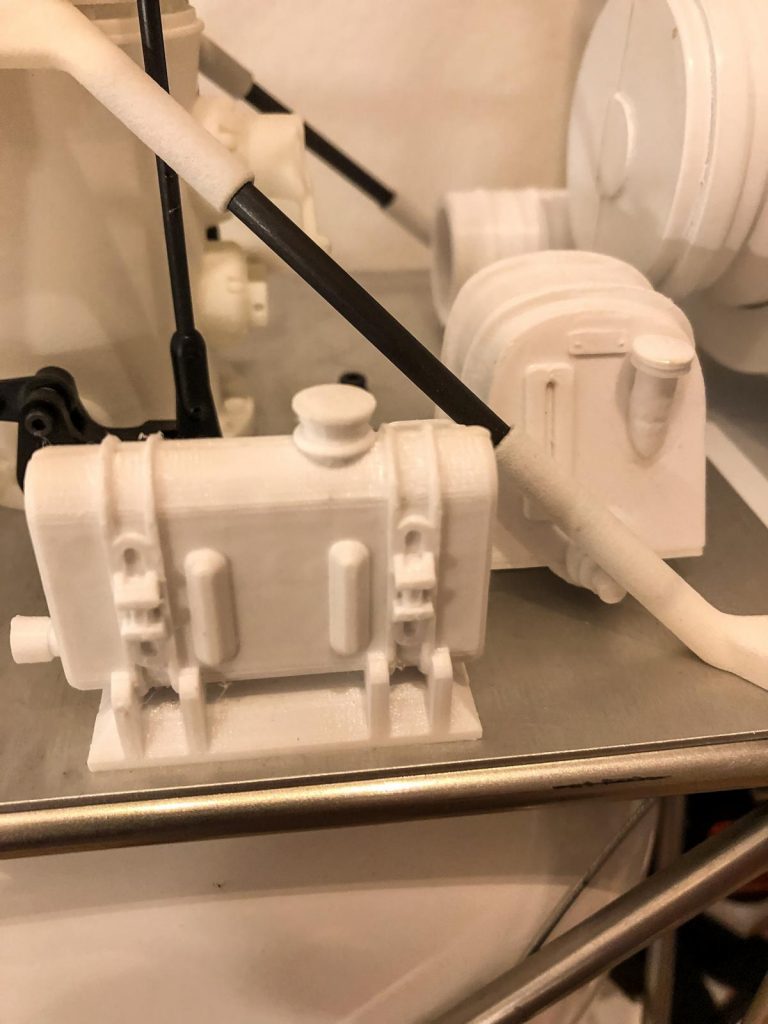

Öl-Tanks und Luftkühler Ansaugung, konstruiert, gedruckt

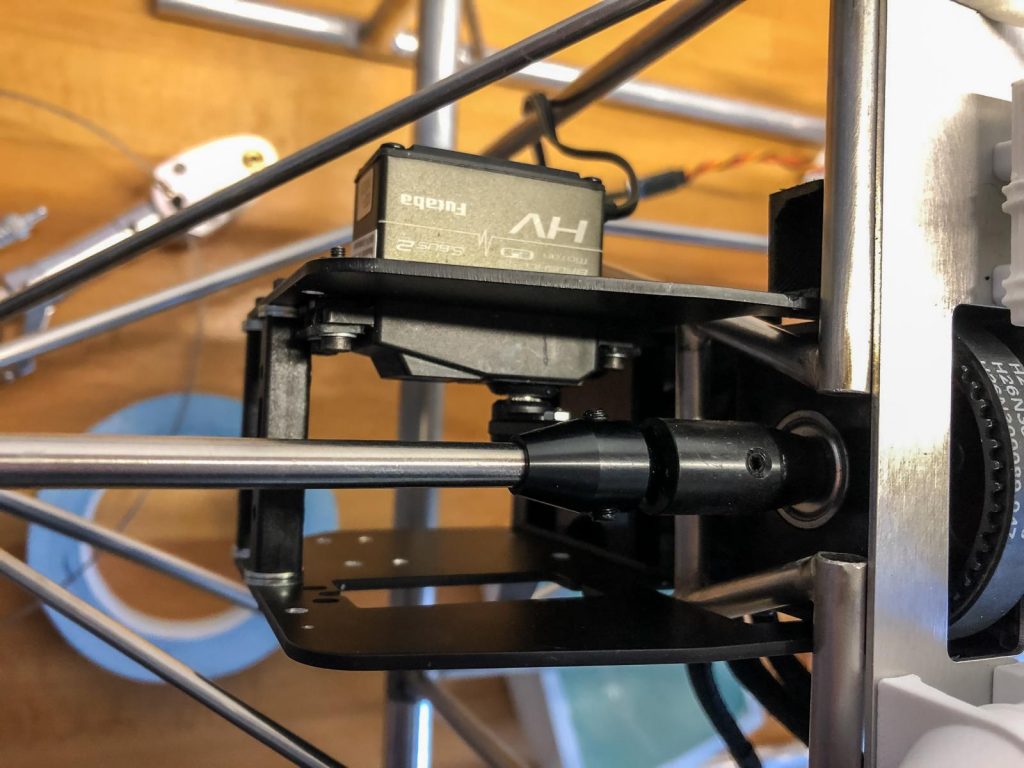

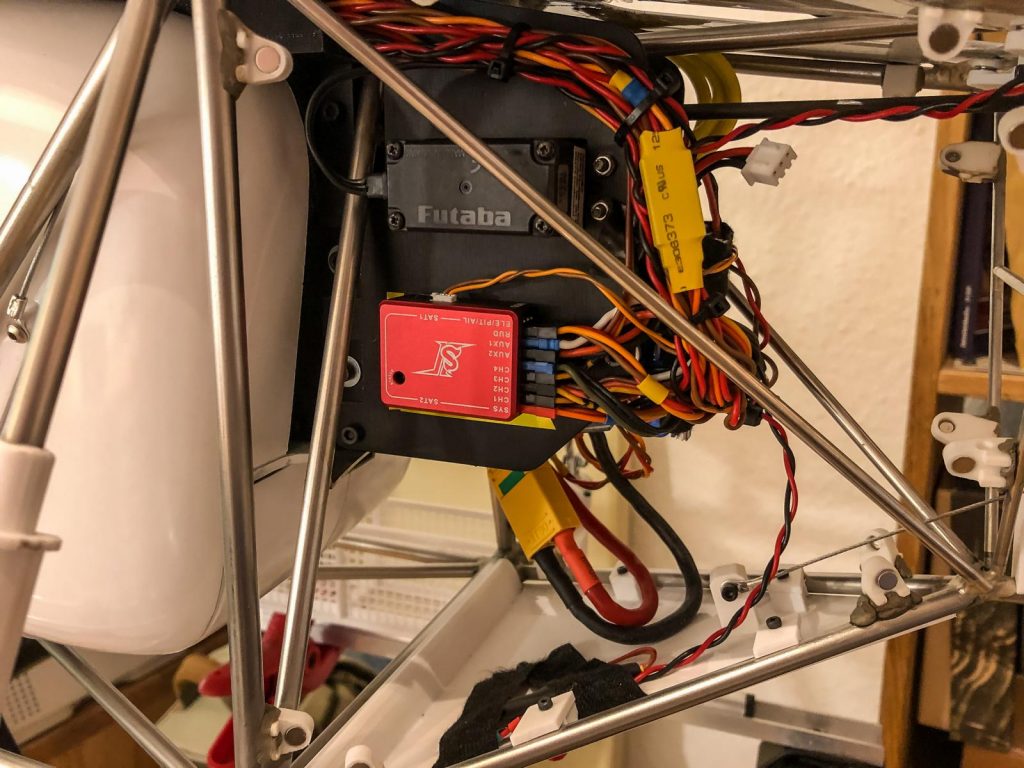

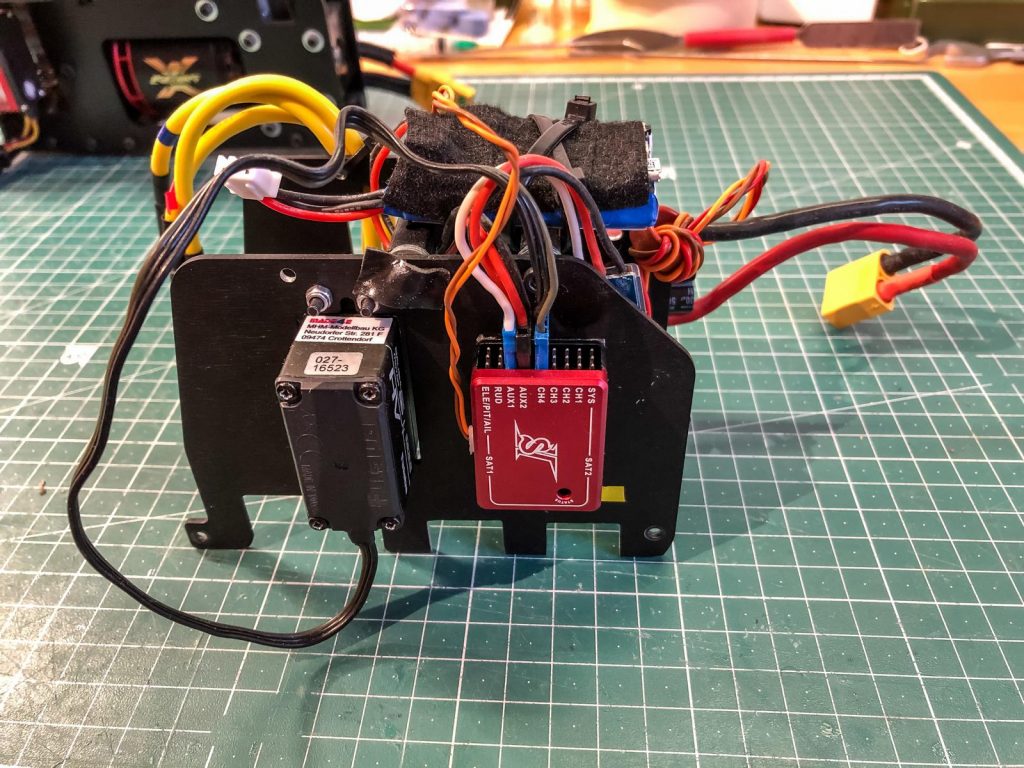

FBL System leicht zugänglich und viberationsarm bei Heckservo angebracht.

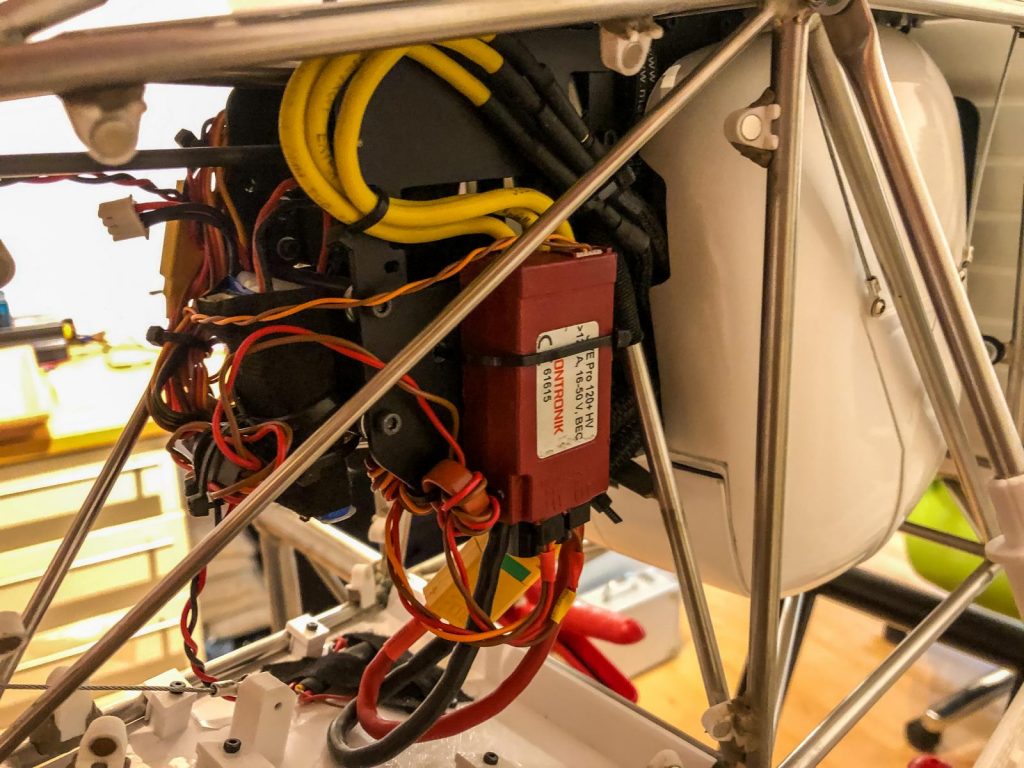

Regler ebenfalls im Heck auf zusätzlicher Platte zwecks Motornähe und leichter Zugänglichkeit montiert

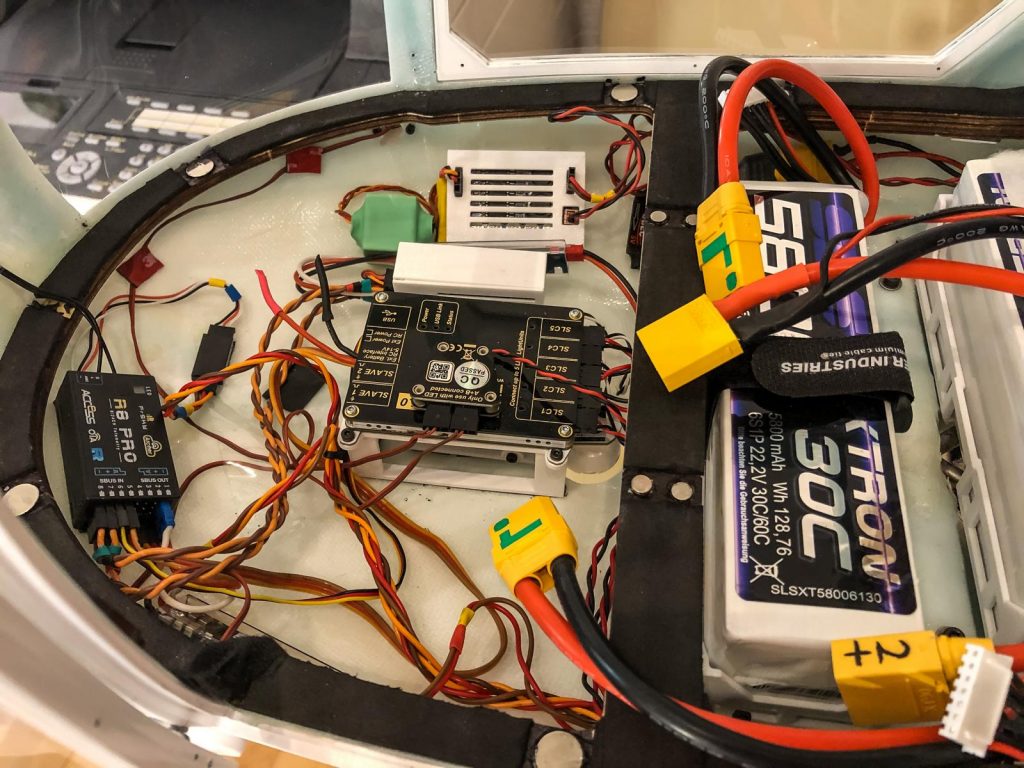

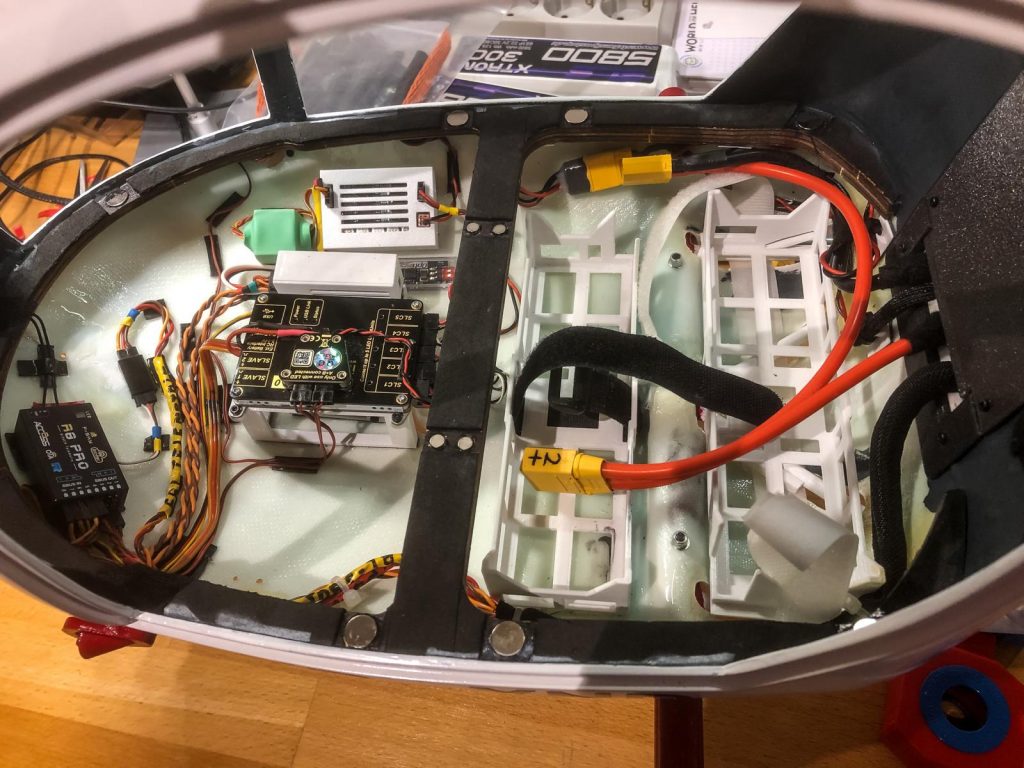

Elektronik im Cockpit: 2,4GHz Empfänger, 868MHz Redundanzempfänger, Benedini Soundmodul plus Verstärker, Innoflyer Beleuchtung, Halter für Landescheinwerfer inkl. Servo plus Klappmechanismus unter der Beleuchtungssteuerung, seitliche Positionslichter.

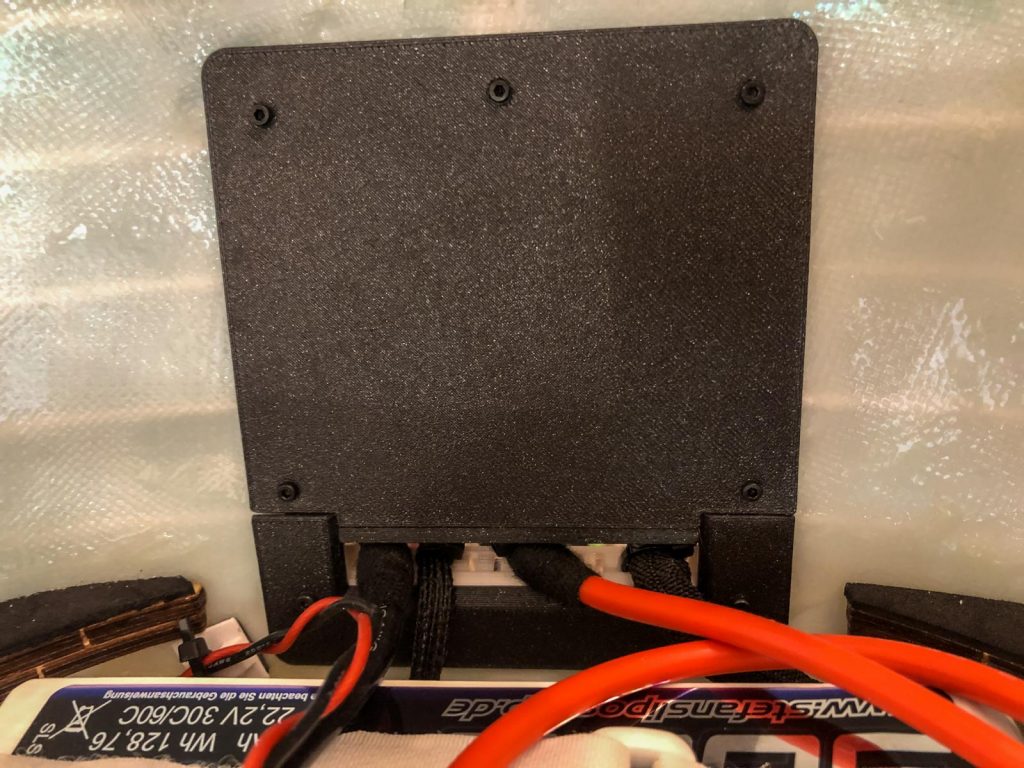

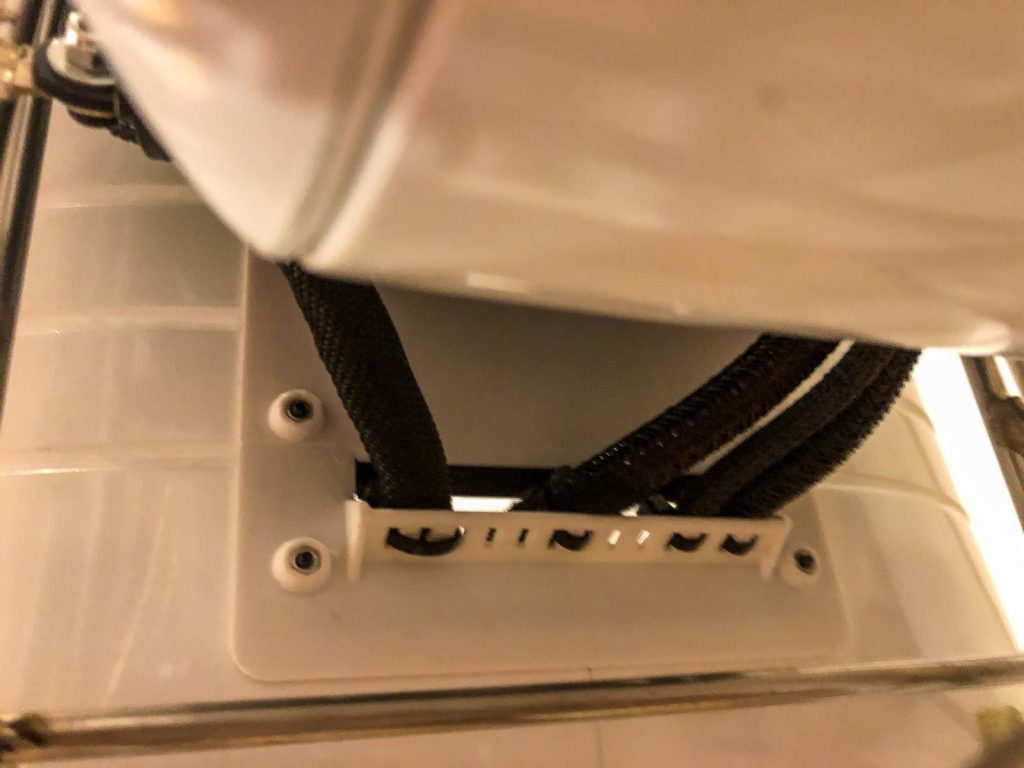

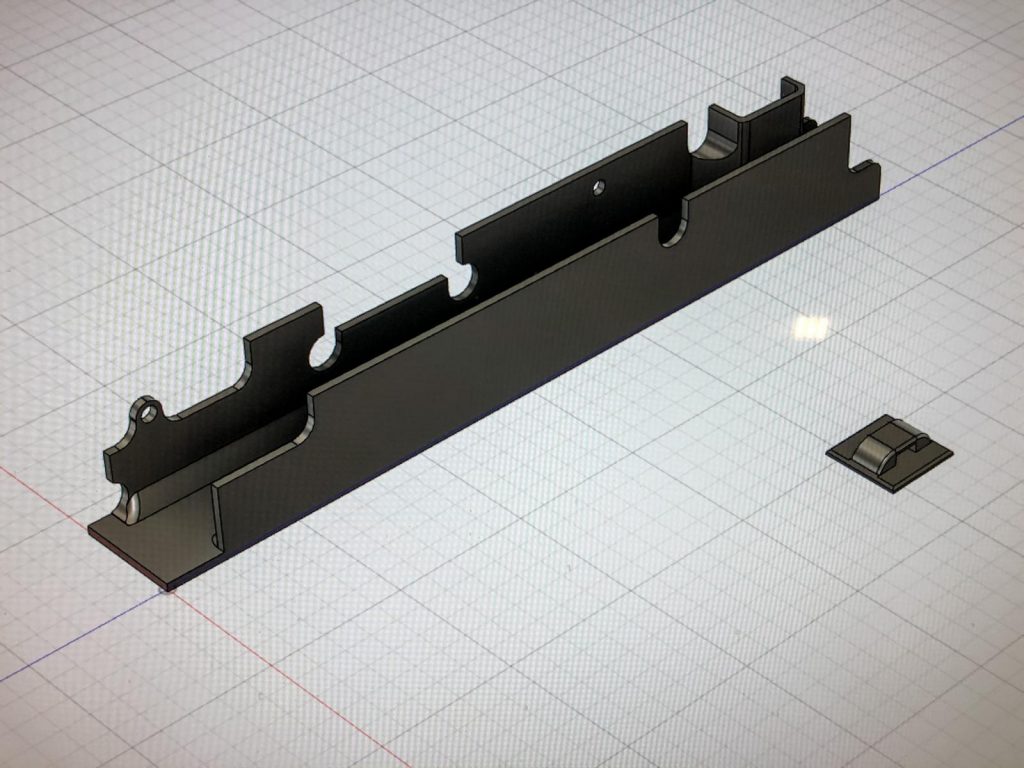

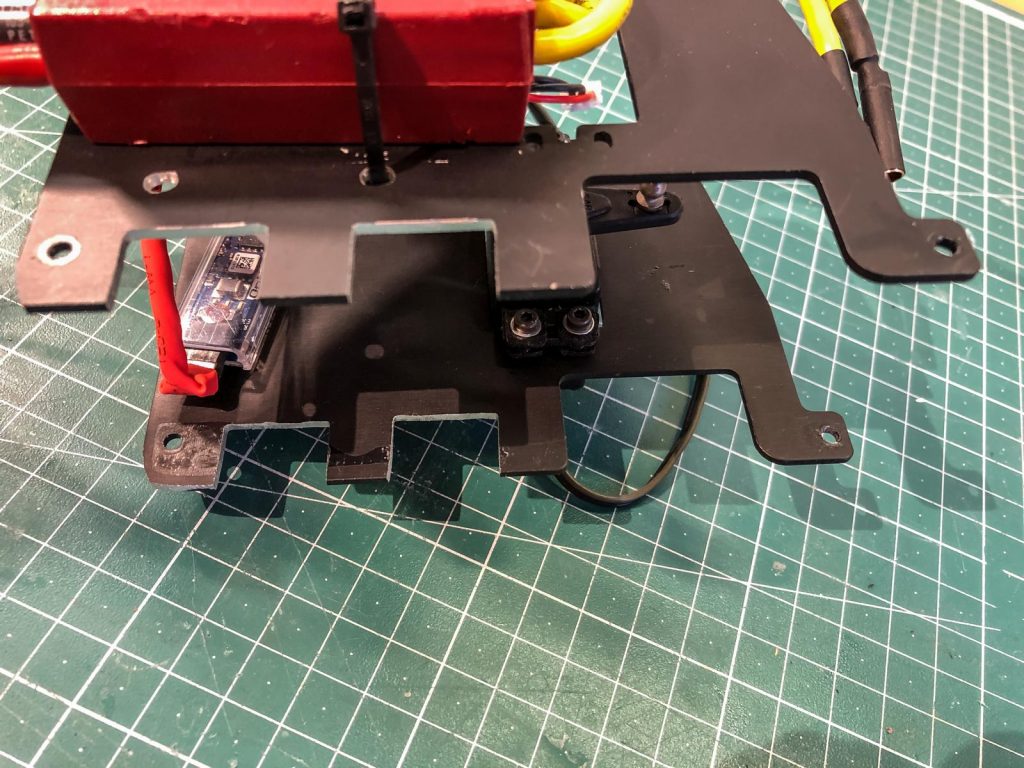

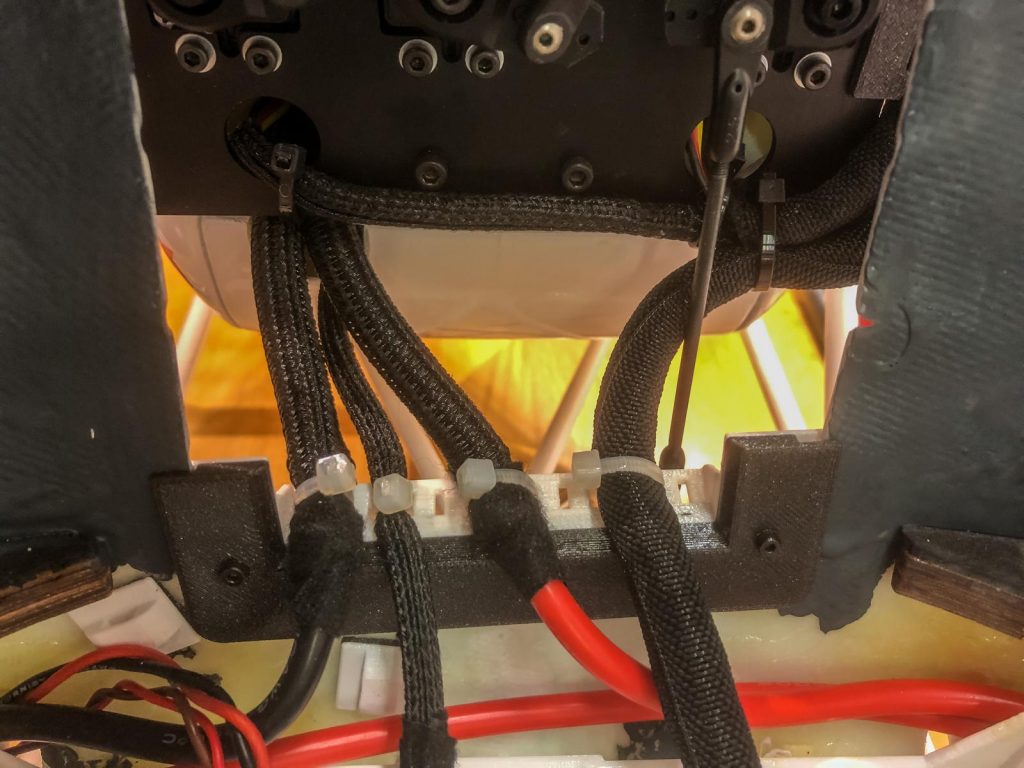

Schottwand mit Kabelzugentlastung, herausnehmbar, geschraubt, konstruiert gedruckt.

Schottwand mit Kabelzugentlastung, herausnehmbar, geschraubt, konstruiert gedruckt.

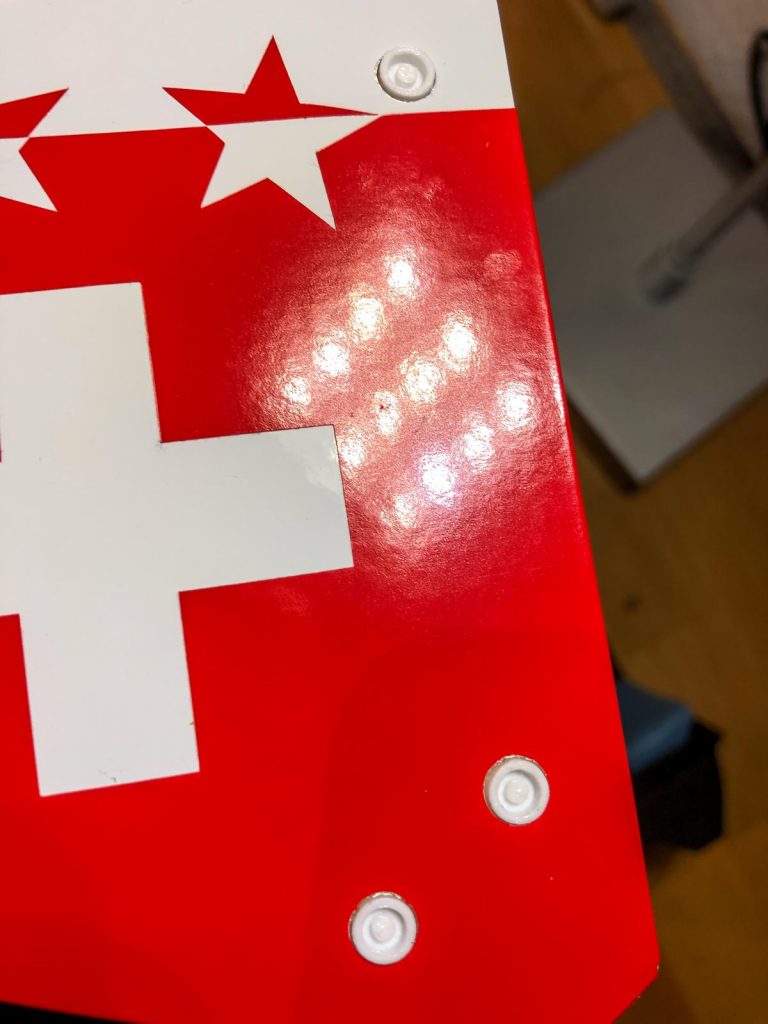

Hintere Seitenbleche mit alternativen Magnethaltern (konstruiert, gedruckt), mit Folie bezogen, Layout mit Folienplotter erstellt, 2-lagig geklebt (Weiß/Rot).

Cockpit konstruiert, gedruckt mit 1mm ABS Bodenplatte und eingepasst, Bodenverstärkung mit 3D-Druckteil innen unten, 2-teilig für einfache Akkuentnahme, hintere Sitzbank und Böden mit Magneten versehen, verschiedene Teile verschraubt mit der Bodenplatte

Cockpit konstruiert, gedruckt mit 1mm ABS Bodenplatte und eingepasst, Bodenverstärkung mit 3D-Druckteil innen unten, 2-teilig für einfache Akkuentnahme, hintere Sitzbank und Böden mit Magneten versehen, verschiedene Teile verschraubt mit der Bodenplatte

Oberes Abdeckblech 2-geteilt zwecks einfacher nachträglicher Abnahme für Wartung, mit Folie bezogen, alternative Magnethalter konstruiert und gedruckt

Oberes Abdeckblech 2-geteilt zwecks einfacher nachträglicher Abnahme für Wartung, mit Folie bezogen, alternative Magnethalter konstruiert und gedruckt

Cockpit konstruiert, gedruckt mit 1mm ABS Bodenplatte und eingepasst, Bodenverstärkung mit 3D-Druckteil innen unten, 2-teilig für einfache Akkuentnahme, hintere Sitzbank und Böden mit Magneten versehen, verschiedene Teile verschraubt mit der Bodenplatte

Cockpit konstruiert, gedruckt mit 1mm ABS Bodenplatte und eingepasst, Bodenverstärkung mit 3D-Druckteil innen unten, 2-teilig für einfache Akkuentnahme, hintere Sitzbank und Böden mit Magneten versehen, verschiedene Teile verschraubt mit der Bodenplatte

Kabelkanal von hinten nach vorne konstruiert und gedruckt für einfache Kabelverlegung, entfernt von Hochstrom-/Motorkabeln und Lautsprechermagnet.

Landescheinwerfer ausklappbar mittels Servo und Schraubenringatrappe

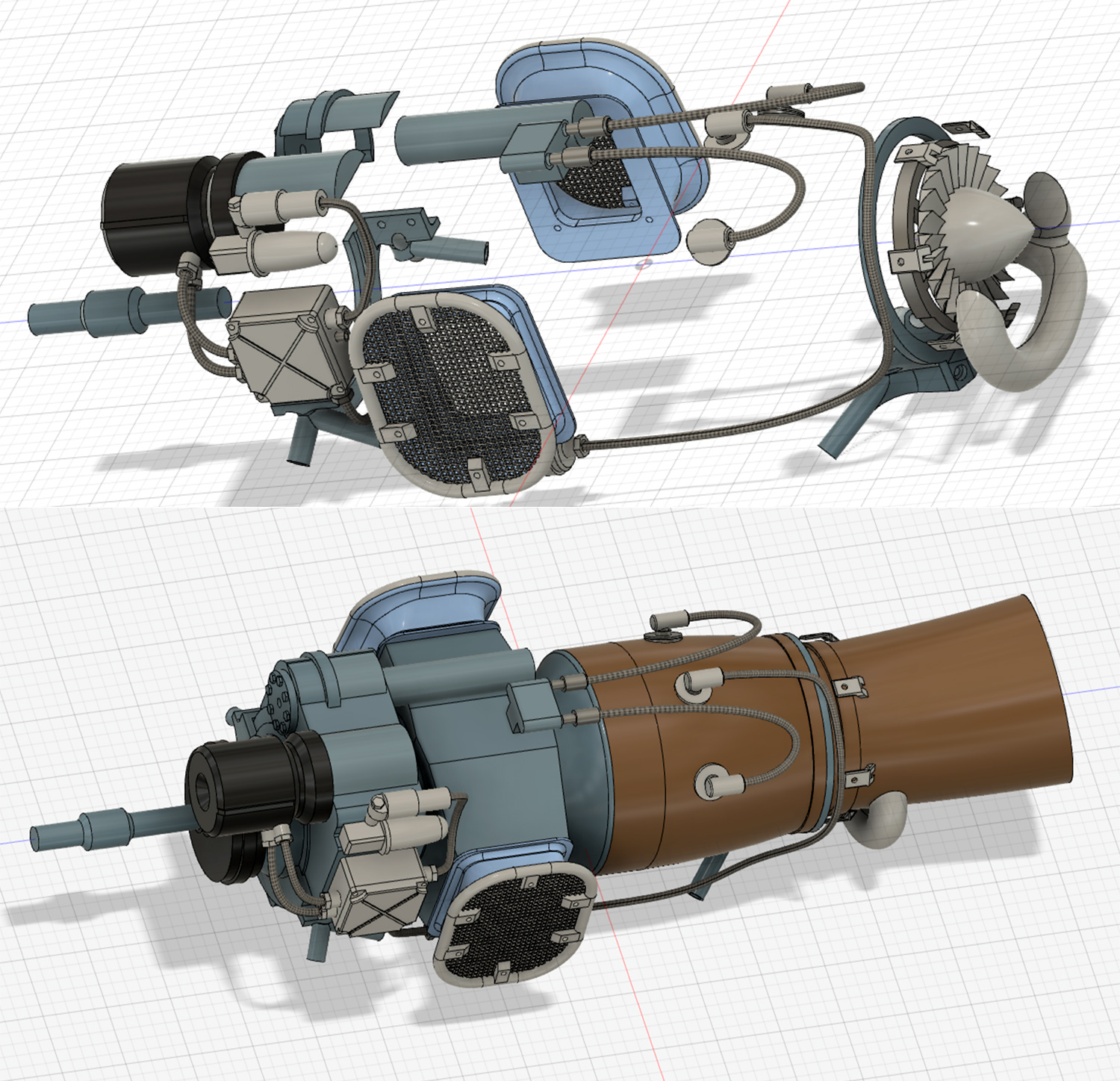

Konstruktionsteile Turbine für 3D Druck, Leitungen aus Kupferdraht, bezogen mit Geflechtschlauch

Cockpit konstruiert, gedruckt mit 1mm ABS Bodenplatte und eingepasst, Bodenverstärkung mit 3D-Druckteil innen unten, 2-teilig für einfache Akkuentnahme, hintere Sitzbank und Böden mit Magneten versehen, verschiedene Teile verschraubt mit der Bodenplatte

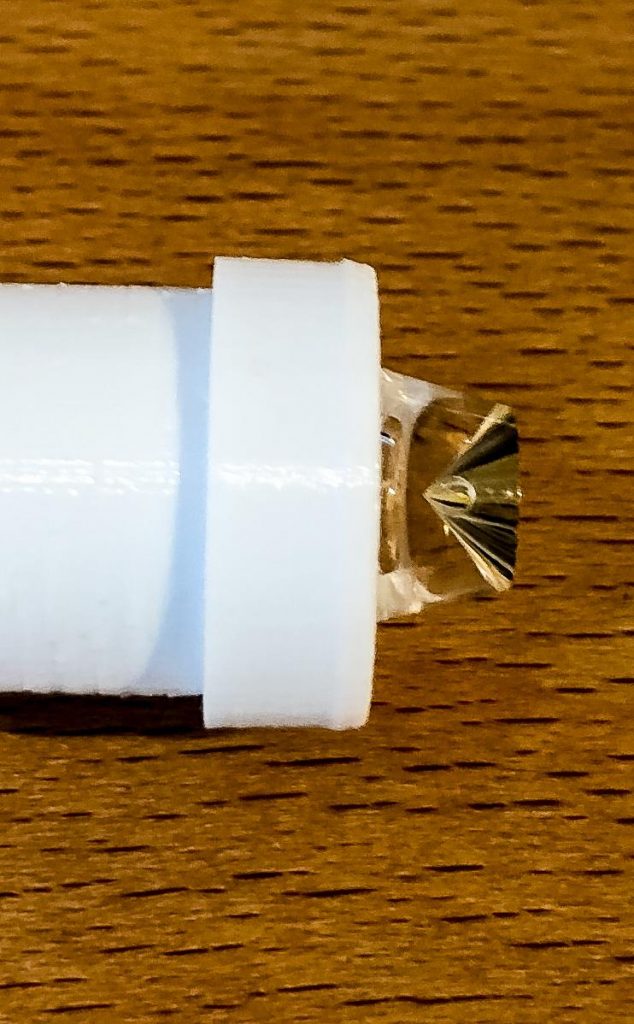

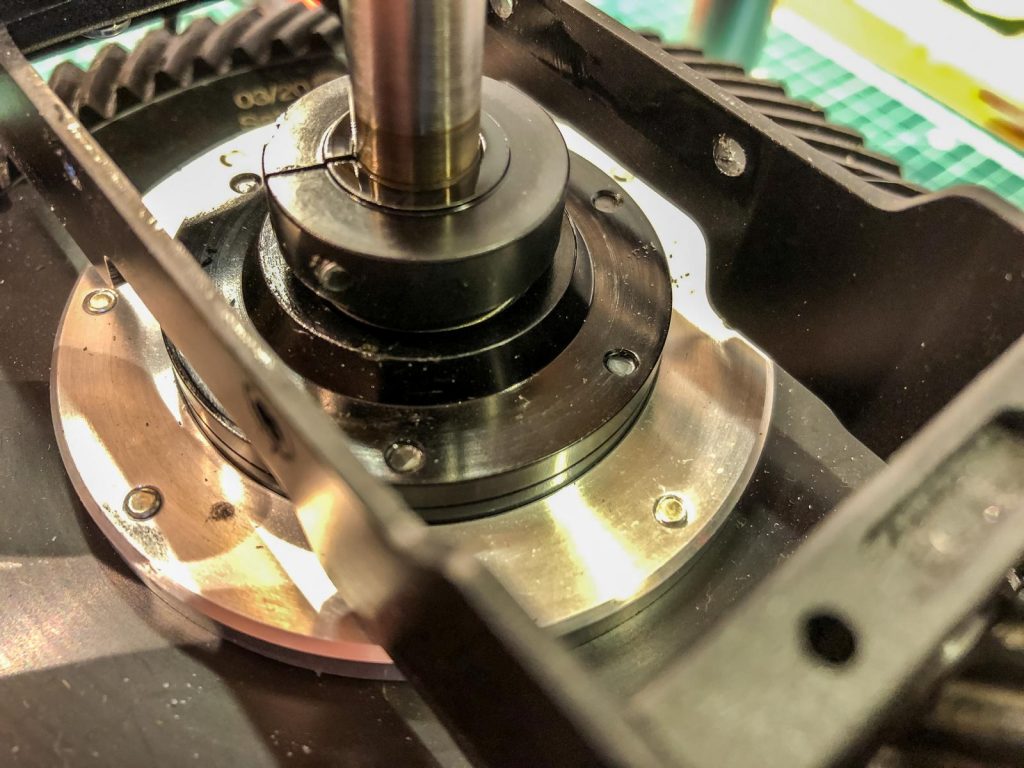

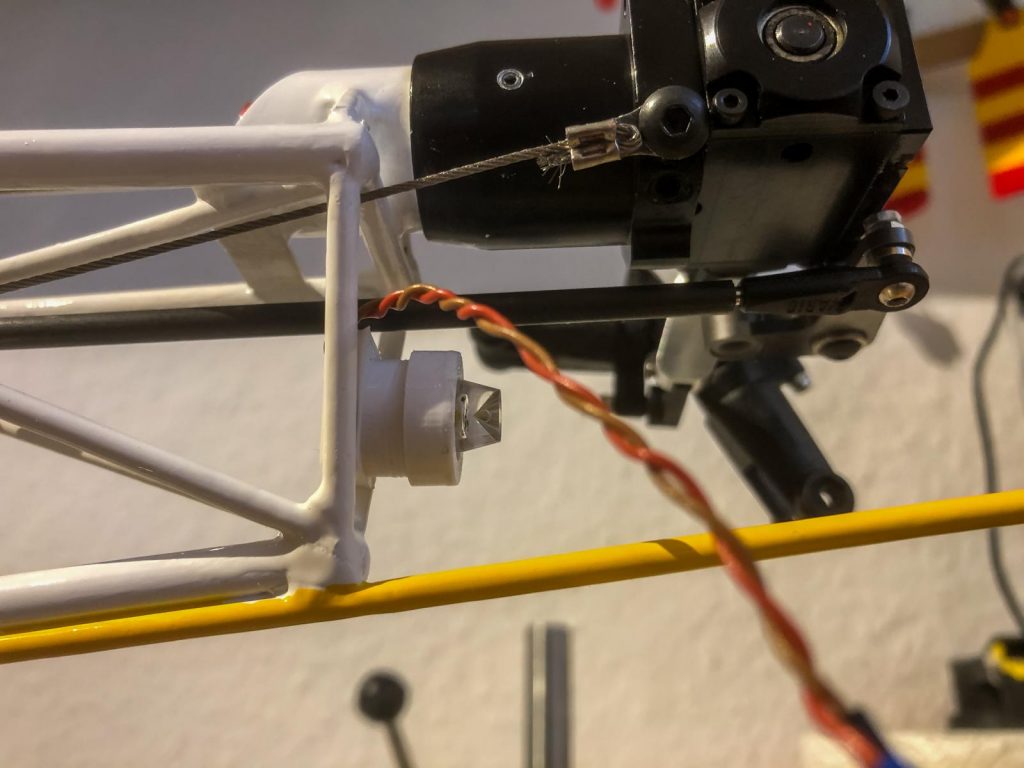

Distanzbuchsen auf die Rotorwelle gesetzt, damit bei einer versehentlichen Lockerung der Wellenklemmung sich die Rotorwelle sich nicht axial zu sehr verschieben kann, was einen Absturz zur Folge hätte. Dieses ist bei anderen Vario-Mechaniken eingebaut, bei dieser nicht.

Distanzbuchsen auf die Rotorwelle gesetzt, damit bei einer versehentlichen Lockerung der Wellenklemmung sich die Rotorwelle sich nicht axial zu sehr verschieben kann, was einen Absturz zur Folge hätte. Dieses ist bei anderen Vario-Mechaniken eingebaut, bei dieser nicht.

Distanzbuchsen auf die Rotorwelle gesetzt, damit bei einer versehentlichen Lockerung der Wellenklemmung sich die Rotorwelle sich nicht axial zu sehr verschieben kann, was einen Absturz zur Folge hätte. Dieses ist bei anderen Vario-Mechaniken eingebaut, bei dieser nicht.

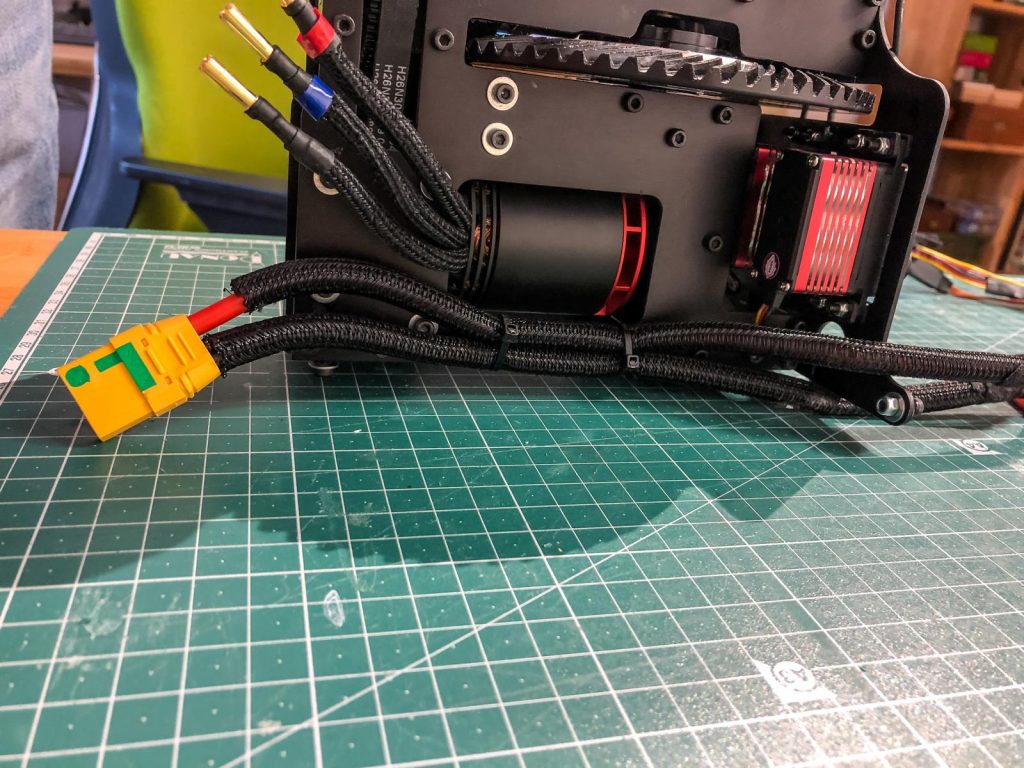

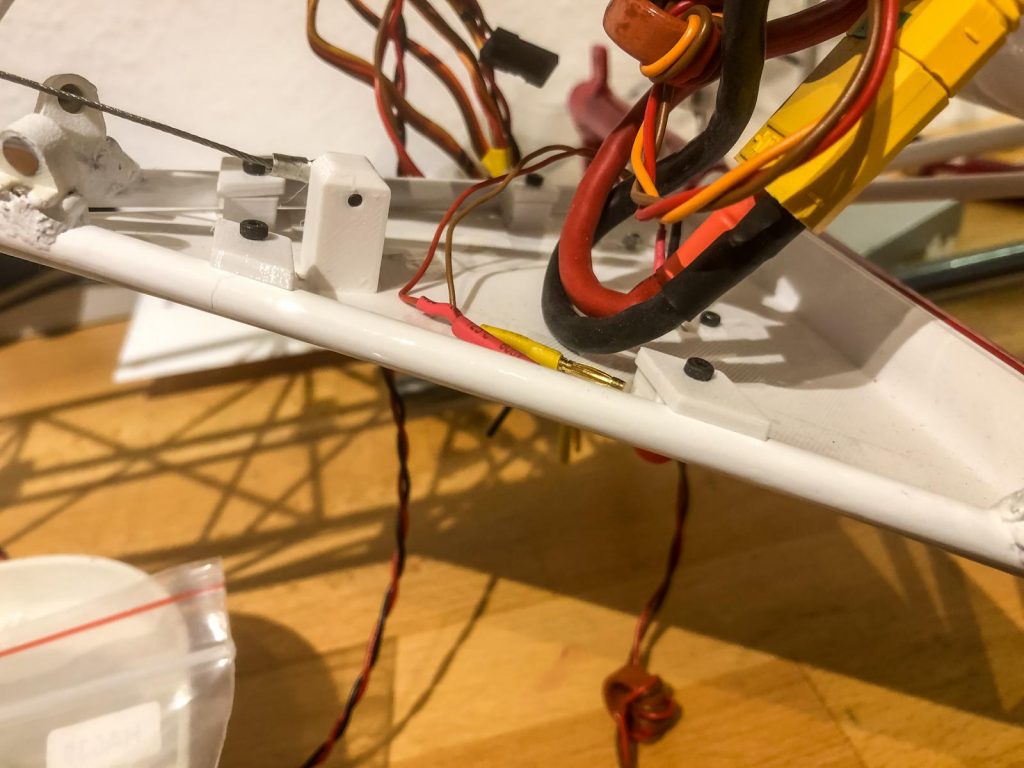

Motorblock mit 12s/XT90 Akkukabel zum Regler sowie 6s Stromabgriff für Soundverstärker. Bei den Akkus ist der richtige Abgriff („Unterer Akku“) für das Soundmodul zu wählen, damit die Masse (Minus) überall auf gleichem Potential liegt. Wählt man den falschen Akku beim Anschluss des Verstärkers, ist die Folge ein Kurzschluss.

Mechanik mit X-Nova Motor und Hitec-Digital-BL Servos

Mechanik mit X-Nova Motor und Hitec-Digital-BL Servos

Kabelkanal von hinten nach vorne konstruiert und gedruckt für einfache Kabelverlegung, entfernt von Hochstrom-/Motorkabeln und Lautsprechermagnet.

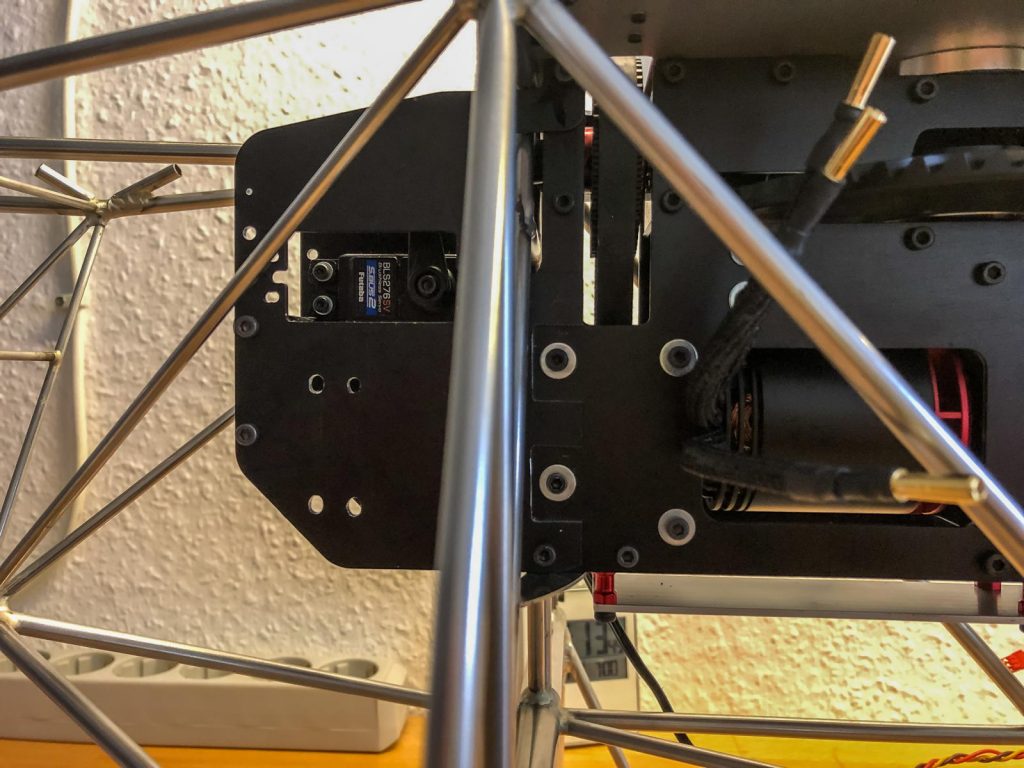

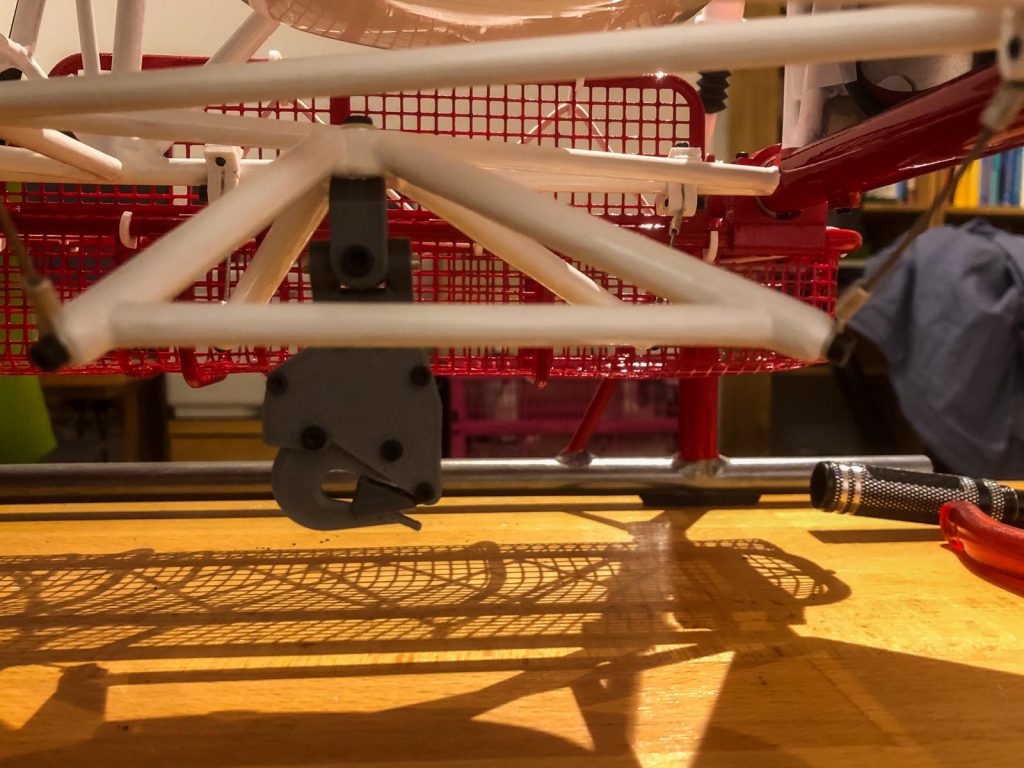

Mechanik Hinterteil abnehmbar mit Futaba Heck-Servo, Spirit FLB und Kontronik Jive Pro-Regler

Mechanik Hinterteil abnehmbar mit Futaba Heck-Servo, Spirit FLB und Kontronik Jive Pro-Regler

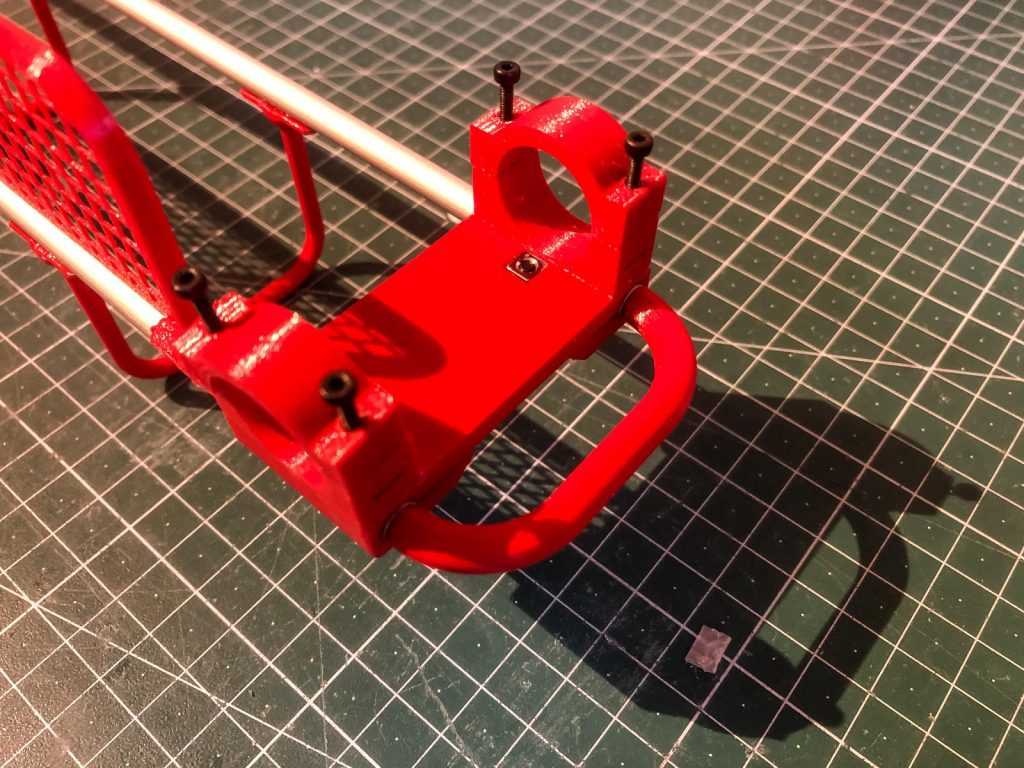

Lastenkorb, 2 Alurohre, Bügel, Halter, Netze konstruiert, gedruckt, Netz mit Nylonfaden vernäht, anschließend komplett lackiert.

Nach Demontage und Lackierung, mit Pinsel/Airbrush viele Teile mit Tamiya Modellbaufarbe lackiert oder gestrichen. Erneuter Zusammenbau der Komponenten. Die Lama wurde vor der Lackierung einmal komplett gebaut und mit voller Funktion und allen Teilen eingeflogen, da viel Teile einzupassen sind. Das gilt insbesondere auch für die Fenster und deren Befestigung. Begonnen wurde nach der Lackierung mit dem Einbau der Tankatrappen und des Lautsprechers. Der untere Deckel des Tanks ist mit 3M-VHB Tape angeklebt. Es ist lösbar ohne Rückstände viberationsdämpfend und klebt beidseitig sehr gut. Mein Lieblingskleber für alle Modelle und alle möglichen Befestgungen.

Lackierter Rahmen, lackiert mit dem Pinsel.

Der komplett fertige Mechanikblock wird in den Rahmen eingesetzt

Anbau des hinteren Teils der Mechanik mit Heckservo. Bedingt durch die Rahmenkonstruktion laßt sich dieses Teil nur nachträglich anschrauben.

Rahmen mit Welle und Heckmechanik-Anlenkung. Die Lagerhalter sind individuell in der Höhe angepasst und verschraubt, da nicht jede Strebe gleich eingelötet ist. Die Carbonstange zur Heckansteuerung wird durch die Halter geführt. Durch die Verschraubung der Lagerböcke ist diese jederzeit, wie die Welle auch, demontierbar.

Einbau Heckgetriebe und Beleuchtung

Einbau Heckgetriebe und Beleuchtung

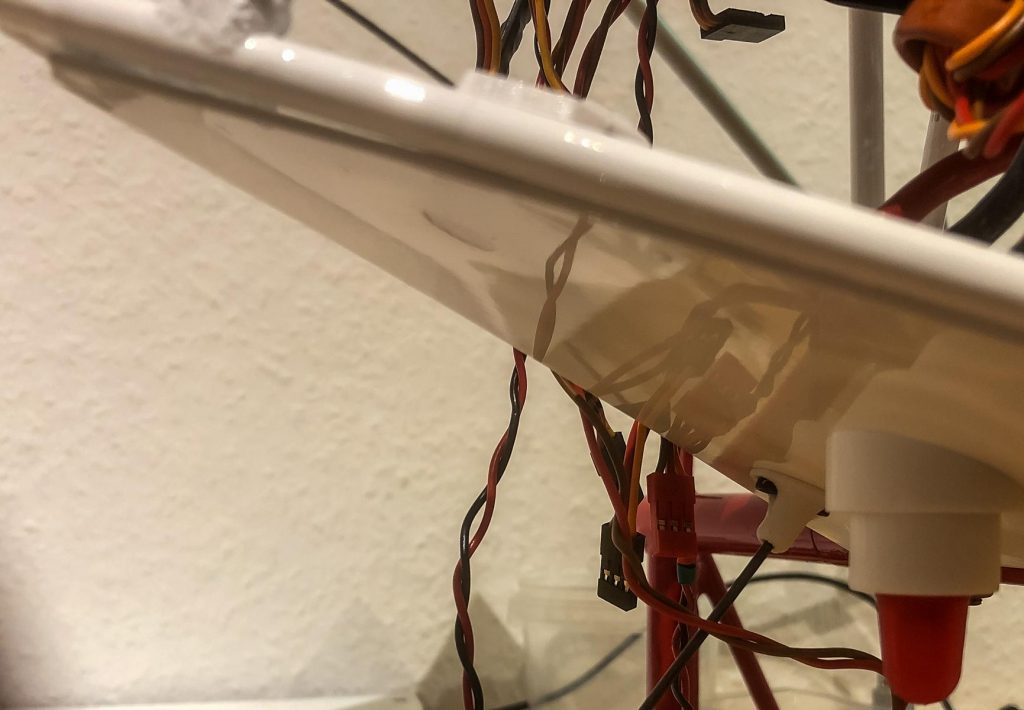

Verlegung der Servokabel im Kabelkanal und hintere Teilverdrahtung.

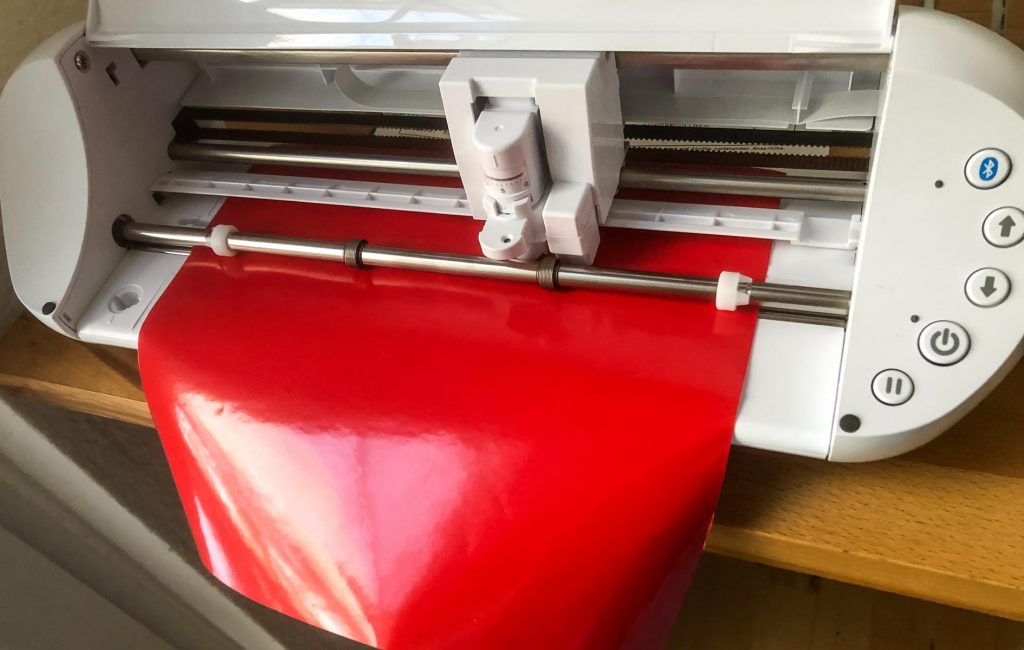

Schneidplotten und aufkleben der Sterne auf die Tankattrappe. Das Schneiden der Folie erfolgte mit einem Silhouette Schneidplotter. Als Folie habe ich robuste und glänzende Autofolie genommen, auch für Logos und Beschriftung.

Alternative Front-Scale Teile, konstruiert, gedruckt. Die Vario-Teile entsprechen nicht dem Original und sind zu breit.

Untere Heckverkleidung mit ACL Leuchte und geschraubten Klemmhaltern konstruiert, gedruckt und dann teilweise mit Autofolie verkleidet.

Verdrahtung im hinteren Bereich

Verdrahtung im hinteren Bereich

Verdrahtung im hinteren Bereich

Cockpitverdrahtung komplett und verdeckt durch Cockpiteinbau. Einbau der Positionsleuchten (konstruiert, gedruckt, gestrichen) rechts und links

Verdrahtung im hinteren Bereich

Einbau der oberen Abdeckbleche (vorderes Blech oben geairbrushed), des Rotordoms sowie der Turbinenatrappe mit Anbauteilen. Alle Teile geairbrushed.

Einbau der oberen Abdeckbleche (vorderes Blech oben geairbrushed), des Rotordoms sowie der Turbinenatrappe mit Anbauteilen. Alle Teile geairbrushed.

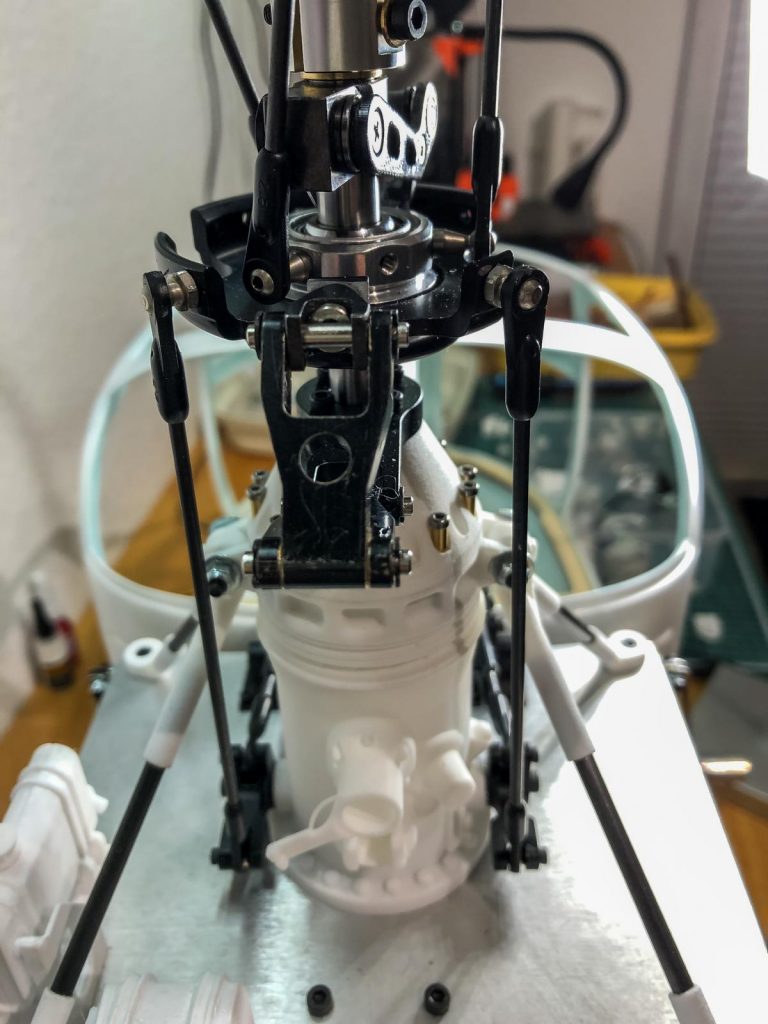

Aufbau der Taumelscheibe mit Zubehör,

Aufbau der Taumelscheibe mit Zubehör,

Aufbau der Taumelscheibe mit Zubehör,

Aufbau der Taumelscheibe mit Zubehör,

Anbau weiterer Scale-Teile, Antennen, Spiegel, Lasthakengestell mit Hakenattrappe, Lastenkorb, Anschrauben der zuvor eingepassten Scheiben.

Heckrotorblätter, Höhenleitwerk geairbrushed

Heckrotorblätter, Höhenleitwerk geairbrushed

Einbau der Trittstufen und des Rutschschutzes

Heckrotorblätter, Höhenleitwerk geairbrushed

Anbau weiterer Scale-Teile, Antennen, Spiegel, Lasthakengestell mit Hakenattrappe, Lastenkorb, Anschrauben der zuvor eingepassten Scheiben.

Die Lama ist fertig und getestet, einen Ehrenplatz hat Sie auch bekommen.

Schaltplan